9 МАГНІТНІ МАТЕРІАЛИ

9.1 Загальні відомості про магнітні властивості матеріалів

Як магнітні матеріали технічне значення мають феромагнітні речовини і феромагнітні хімічні сполуки (ферити).

Явище феромагнетизму пов’язане з утворенням всередині деяких матеріалів при температурі, що нижча визначеної (точки Кюрі), таких кристалічних структур, в яких в межах макроскопічних областей електронні спіни орієнтуються паралельно один до одного і є однаково направленими. Характерним для феромагнітного стану є самовільна (спонтанна) намагніченість (без прикладання зовнішнього магнітного поля), але напрямок орієнтації магнітних моментів окремих доменів є досить різним. Магнітний потік такого тіла у зовнішньому просторі дорівнює нулю.

Монокристали феромагнітних речовин характеризуються магнітною анізотропією, що виражається в різній легкості намагнічування вздовж різних осей.

У тих випадках, коли анізотропія в полікристалічних магнетиках виражена досить різко, прийнято говорити, що феромагнетик має магнітну текстуру. Одержання заданої магнітної текстури має велике значення і використовується в техніці для створення у певному напрямку підвищених магнітних характеристик матеріалу.

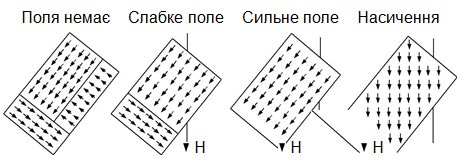

Процес намагнічування феромагнітного матеріалу під впливом зовнішнього магнітного поля зводиться: до росту тих доменів, магнітні моменти яких складають найменший кут з напрямком поля, і до зменшення розмірів інших доменів (процес зсуву границь доменів); до повороту магнітних моментів у напрямку зовнішнього поля (процес орієнтації). Магнітне насичення досягається тоді, коли ріст доменів припиниться і магнітні моменти всіх спонтанно намагнічених мікрокристалічних ділянок виявляться орієнтованими в напрямку поля. Схема орієнтації спінів у доменах наведена на рис. 9.1.

При намагнічуванні феромагнітних монокристалів спостерігається зміна їхніх лінійних розмірів. Це явище називається магнітострикцією. Магнітострикція монокристала заліза різна для різних напрямків у кристалі. Монокристал заліза, намагнічений у напрямку ребра куба, подовжується в напрямку діагоналі, тобто стискується в напрямку намагнічування. Магнітострикція спостерігається й у полікристалічних матеріалів. З трьох основних феромагнітних елементів (Fe, Ni, Со) найбільша магнітострикція у нікелю. На рис. 9.2 наведені залежності відносної зміни лінійних розмірів монокристала нікелю по різних напрямках у кристалі від напруженості зовнішнього магнітного поля.

Рисунок 9.2 – Криві магнітострикційної деформації нікелю по трьох напрямках у кристалі

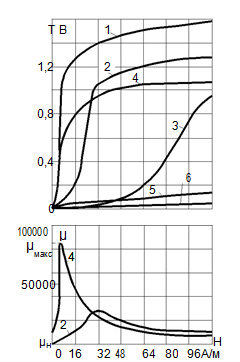

Знак магнітострикційної деформації в різних матеріалів може бути як позитивним (розтягування в напрямку поля), так і негативним, зміна знака може спостерігатися також у того самого матеріалу (наприклад, заліза) при зміні напруженості магнітного поля. Протікання процесів намагнічування феромагнітного матеріалу практично характеризують кривими намагнічування В(Н), які мають подібний характер для усіх феромагнетиків. На рисунку 9.3 наведені основні криві намагнічування деяких магнітних матеріалів.

Магнітна проникність визначається по основній кривій намагнічування як відношення індукції В до напруженості магнітного поля Н в даній точці кривої намагнічування, з урахуванням у системі СІ магнітної постійної m0 = 4p×10-7 Г /м.

Рисунок 9.3 – Залежності магнітної індукції (криві намагнічування) і магнітної проникності від напруженості зовнішнього магнітного поля (1 – залізо особливо чисте, 2 – залізо чисте (99,98%Fe), 3 – залізо технічно чисте (99,92% Fe), 4 – пермалой (78% Ni), 5 – нікель, 6 – сплав залізо-нікель (26% Nі)

Магнітну проникність mн при Н»0 називають початковою проникністю і визначають її при дуже слабких полях, порядку 0,1 А/м. Найбільше значення магнітної проникності носить назву максимальної проникності і позначається mмакс. При сильних полях в області насичення магнітна проникність m прагне до одиниці. Характеристикою феромагнетиків у змінних магнітних полях є динамічна магнітна проникність m~, що являє собою відношення амплітудного значення індукції до амплітудного значення напруженості магнітного поля:

Зі збільшенням частоти змінного поля динамічна магнітна проникність зменшується через інерційність магнітних процесів.

9.2 Магнітом’які матеріали

Магнітом’які матеріали повинні мати високу магнітну проникність, невелику коерцитивну силу і малі втрати на гістерезис. Вони використовуються для осердя трансформаторів, електромагнітів, у вимірювальних приладах і в ряді інших випадків, де необхідно при найменшій витраті енергії досягти найбільшої індукції. Для зменшення втрат на вихрові струми в трансформаторах використовують магнітно-м’які матеріали з підвищеним питомим електричним опором, застосовуючи осердя, зібрані з окремих ізольованих один від одного тонких листів.

Електротехнічна сталь. Одним із магнітом’яких матеріалів, що має дуже широку область застосування, є спеціальна електротехнічна сталь, легована кремнієм. Вона використовується для роботи в порівняно сильних змінних магнітних полях: силових трансформаторах усіх типів, електричних машинах, дроселях, різних електромагнітних реле, приладах. Випускається електротехнічна сталь, легована кремнієм, в листах і рулонах. Кремній, що вводиться в сталь у кількості 0,8–4,8%, утворює з залізом твердий сплав і різко підвищує питомий електричний опір.

Завдяки підвищенню питомого опору в електротехнічній кремнистій сталі знижуються втрати на вихрові струми. Наявність кремнію позначається сприятливо й на інших магнітних властивостях: знижуються втрати на гістерезис, збільшується магнітна проникність у слабких і середніх полях, знижується магнітострикція.

Кремній вводять у сталь у вигляді феросиліцію, що містить мінімум вуглецю, який є дуже шкідливою домішкою для кремнистої електротехнічної сталі, як і для інших магнітом’яких матеріалів. Кремній є корисною присадкою і з чисто технологічної точки зору: він гарний розкислювач, покращує структуру, зв’язуючи частину розчинених газів і переводячи кисень у міцні, не відновлювані вуглецем окиси, що сприятливо позначається на магнітом’яких властивостях. Домішки кремнію сприяють переходу вуглецю з більш шкідливої форми цементиту в менш шкідливу форму графіту.

Введення в маловуглецеву сталь кремнію збільшує її твердість, межу міцності при розтягуванні, але додає крихкість. У зв’язку з цим електротехнічна кремниста сталь випробується на крихкість. Про крихкість судять за кількістю перегинів, що витримуються пластинкою без зламу. Число перегинів залежить від товщини листів, що складає для різних марок 0,1–1,0 мм.

Позначення марок електротехнічної сталі розшифровуються в такий спосіб: буква Е – електротехнічна сталь; перші цифри 1, 2, 3 і 4 після букви Е – ступінь легування кремнієм, а саме: 1 – слаболегована сталь з вмістом кремнію в межах 0,8–1,8% з питомим об’ємним опором 0,2×10-6 Ом×м; 2 – середньолегована з вмістом кремнію в межах 1,8–2,8% (0,4×10-6× Ом×м); 3 – підвищенолегована сталь з вмістом кремнію в межах 2,8–3,8% (0,5×10-6 Ом×м); 4 – високолегована сталь з вмістом кремнію 3,8–4,8% (0,6×10-6 Ом×м). Другі цифри (від 1 до 8) вказують на найважливіші магнітні властивості: 1 – нормальні питомі втрати; 2 – знижені втрати; 3 – низькі втрати; літера А – особливо низькі втрати; 4 – гарантовані значення втрат при частоті 400 Гц і магнітної індукції в середніх за силою полях; 5 – гарантоване значення відносної магнітної проникності в слабких магнітних полях; 6 – гарантоване підвищене значення відносної магнітної проникності в слабких магнітних полях; 7 – гарантоване значення відносної магнітної проникності в середніх магнітних полях; 8 – гарантоване підвищене значення відносної магнітної проникності в середніх магнітних полях. Третя цифра 0 означає холоднокатану текстуровану сталь; третя і четверта цифри 00 означають холоднокатану малотекстуровану сталь. Приклади позначення марок: Е41, Е48А, Е3100, Е330А.

Розходження гарячокатаної і холоднокатаної сталі полягає в тому, що при гарячому прокатуванні відбувається лише слабка орієнтація зерен сталі в напрямку прокатування, і в силу цього вона має незначну анізотропію. Застосування повторного прокатування листової сталі в холодному стані з наступним випалюванням істотно змінює її кристалічну структуру за рахунок орієнтації ребер зерен уздовж напрямку прокатування, відбувається текстурування сталі. Текстурована сталь відрізняється великою магнітною анізотропією, а її магнітні властивості вищі при намагнічуванні в поздовжньому (по ходу прокатування) напрямку.

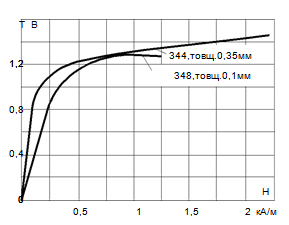

Холодне прокатування проводиться 2–3 рази з проміжним і залишковим випалюванням, що знижує внутрішні напруження при прокатуванні і відбувається також видалення ряду шкідливих домішок. Щоб уникнути окислювання випалювання проводиться у вакуумі чи в атмосфері водню. Перевагою холоднокатаної сталі є більш висока магнітна індукція і менші втрати при трохи меншому питомому опорі.

Приклад: холоднокатана сталь Э320, товщиною 0,35 мм має такі параметри: В25 = 1,8 Т, р1/50 = 0,7 Вт/кг, r = 0,47×10-6 Ом×м, а аналогічна сталь гарячекатана має: В25 = 1,46 Т, р1/50 = 1,4 Вт/кг, r = 0,57×10-6 Ом×м. В25 означає індукцію при Н = 2500 А/м, p1/50 – питомі втрати при індукції, рівній 1 Т, і частоті 50 Гц.

Застосування листової електротехнічної сталі зменшеної товщини позначається сприятливо на зменшенні втрат на вихрові струми. Сталі, тонші за 0,1 мм, дуже дорогі і нестандартизовані. Застосування їх виправдовується лише при підвищеній частоті, тим більше, що при малих товщинах зі зменшенням товщини збільшуються втрати на гістерезис. У якісної висококремнистої сталі втрати на вихрові струми при частоті 50 Гц і індукції 1,0 Т складають не більш 25–30% загальних втрат. При частоті 400 Гц втрати на гістерезис і вихрові струми в сталях з товщинами 0,35 і 0,075 мм практично рівні, а при 800–1000 Гц більш тонка сталь уже має явні переваги щодо втрат у порівнянні з більш товстою.

У кремнистої електротехнічної сталі різних марок магнітна проникність може змінюватися в досить широких межах. У особливо високоякісних сталей початкова відносна магнітна проникність досягає значень 6000–8000, а максимальна доходить до 200 000.

У зв’язку з відомим погіршенням магнітних властивостей листової сталі від механічної обробки (різання, штампування) готові деталі рекомендується піддавати термообробці – обпалюванню з захистом від окислювання.

Окалина, що утворюється при обпалюванні травлених після прокатування листів, має порівняно великий питомий опір, достатній для локалізації вихрових струмів у межах одного листа.

Тривале теплове старіння листової електротехнічної сталі викликає деяке збільшення втрат, тому здійснюється перевірка на старіння для різних марок при температурах 120–150°С протягом 170 год. Припустиме збільшення втрат встановлене в межах від 3 до 9% (у залежності від ступеня легування сталі кремнієм).

Тонка електротехнічна сталь холодного прокатування випускається в рулонах. Осердя з неї одержують методом намотування. Велике практичне значення має зниження питомих втрат в електротехнічних сталях для роботи при 50 Гц у силових потужних трансформаторах і в пристроях підвищеної частоти, що досягається як за рахунок рецептурних змін, так і за рахунок зменшення товщини листів і поліпшення технології прокатування.

Прикладом застосування металокерамічних магнітом’яких матеріалів можуть служити магнітні клини для електричних машин, розроблені на основі систем залізо – алюміній і залізо – кремній. У першому випадку залізо міститься в межах 82–88 %, у другому 93,5–96 %. Отримані клини мають досить гарні механічні і магнітні параметри, зокрема питому ударну в’язкість до 2,1 кДж/м2.

Пермалої. Це залізонікелеві сплави, які мають досить велику початкову магнітну проникність в області слабких полів і практичну відсутність у них анізотропії та магнітострикції. Розрізняють високонікелеві і низьконікелеві пермалої. Високонікелеві пермалої містять 72–80% Ni, низьконікелеві – 40–50% Ni.

Зміна основних магнітних властивостей і питомого опору сплавів залізо–нікель, у залежності від вмісту нікелю, показана на рис. 9.4. Найбільше значення максимальної магнітної проникності має сплав, що містить 78,5% Ni. Дуже легку намагнічуваність пермалоїв у слабких полях пояснюють практичною відсутністю в них анізотропії.

Магнітні властивості пермалоїв дуже чутливі до зовнішніх механічних напруг, залежать від хімічного складу та наявності сторонніх домішок у сплаві, а також дуже різко змінюються від режимів термообробки матеріалу (температури, швидкості нагрівання й охолодження, складу навколишнього середовища тощо). Термічна обробка високонікелевих пермалоїв складніша, ніж низьконікелевих.

Рисунок 9.4 – Залежність магнітної індукції від напруженості магнітного поля для електротехнічної сталі

Індукція насичення високонікелевих пермалоїв майже в два рази нижча, ніж в електротехнічної сталі, і в півтора рази нижча, ніж у низьконікелевих пермалоїв.

Магнітні проникності високонікелевих пермалоїв у кілька разів вищі, ніж у низьконікелевих, і набагато перевищують проникності електротехнічних сталей. Питомий опір високонікелевих пермалоїв майже в три рази менший, ніж низьконікелевих, тому при підвищених частотах переважно використовують низьконікелеві пермалої. Крім того, магнітна проникність пермалоїв сильно знижується зі збільшенням частоти, і тим різкіше, чим більше її початкове значення. Це пов’язано з виникненням у матеріалі помітних вихрових струмів через невеликий питомий опір. Вартість пермалоїв визначається вмістом у їхньому складі нікелю.

Різновиди пермалоїв. Сплави залізонікелеві з високою магнітною проникністю випускаються декількох груп, кожна з яких містить ще ряд марок. У марках пермалоїв буква Н означає нікель, К – кобальт, М – марганець, X – хром, С – кремній, Д – мідь. Додаткова буква У означає сплав з поліпшеними властивостями, П – із прямокутною петлею гістерезиса. Цифра в марці вказує процентний вміст нікелю. Крім найбільш освоєних у промисловому виробництві марок пермалоїв, інтерес викликає сплав, що одержав назву супермалой з дуже високими магнітними властивостями в слабких полях.

Застосування пермалоїв. Сплави 45Н и 50Н застосовують для виготовлення осердь малогабаритних силових трансформаторів, дроселів, реле і деталей магнітних кіл, що працюють при підвищених індукціях без підмагнічування або з невеликим підмагнічуванням. Зі сплаву 50НХС виготовляють осердя імпульсних трансформаторів і апаратури зв’язку звукових і високих частот. Сплави 79НМ, 80НХС, 76НХД використовують для виготовлення осердя малогабаритних трансформаторів, реле і магнітних екранів при товщині 0,02 мм, осердя імпульсних трансформаторів, магнітних підсилювачів і безконтактних реле. Тонкі стрічки з пермалоїв різних марок використовують як матеріал для комірок пам’яті в пристроях лічильно-обчислювальної техніки.

Альсифери – сплави заліза з кремнієм і алюмінієм. Оптимальний склад альсифера: 9,5% Si, 5,6% A1, інше Fe. Такий сплав відрізняється твердістю і крихкістю, але може бути виготовлений у виді фасонних виливків. Основні властивості альсиферів: μн = 35500, μмакс = 120000, Нс = 1,8 А/м, р = 0,8мкОм×м, тобто, не поступаються властивостям високонікелевих пермалоїв. Вироби з альсифера: магнітні екрани, корпуси приладів, які виготовляються методами лиття з товщиною стінок не менше 2–3 мм через крихкість сплаву. Ця особливість обмежує застосування даного матеріалу. Завдяки крихкості альсифер можна розмелювати в порошок і використовувати поряд з карбонільним залізом для виготовлення високочастотних пресованих осердь.

9.3 Магнітотверді матеріали

За складом, станом і способом одержання магнітотверді матеріали підрозділяються на: леговані сталі, що гартуються на мартенсит, литі магнітно-тверді сплави, магніти з порошків, магнітно-тверді ферити, пластично деформовані сплави і магнітні стрічки.

Характеристиками матеріалів для постійних магнітів служать коерцитивна сила, залишкова індукція та максимальна енергія, що віддається магнітом у зовнішній простір. Магнітна проникність матеріалів для постійних магнітів нижча, ніж магнітом’яких матеріалів, причому чим вища коерцитивна сила, тим менша магнітна проникність.

Магніт у замкнутому стані (у виді тороїда) не віддає енергію в зовнішній простір. Для віддачі магнітної енергії необхідно мати повітряний простір між полюсами, тобто, повинен бути розімкнений магнітний ланцюг.

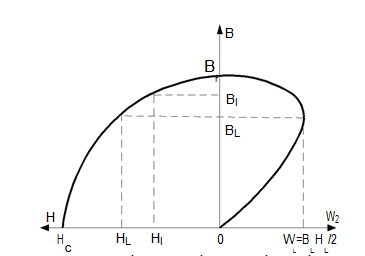

На рис. 9.5 наведена крива розмагнічування (частина граничної петлі гістерезису в II квадранті – ділянка Br – Hc ), а також крива Br –0, залежність енергії Wl від індукції Bl .

Енергія в повітряному зазорі залежить від довжини зазору, причому індукція Bl в проміжку буде менша залишкової Br індукції внаслідок розмагнічувальної дії полюсів магніту. Енергія в одиниці об’єму повітряного зазору може бути виражена такою рівністю:

де Hl – напруженість поля, що відповідає індукції Bl .

Рисунок 9.5 – Криві розмагнічування і магнітної енергії

Чим менша довжина магніту і відносно більший зазор, тим більше розмагнічувальне поле полюсів і менше Bl . При замкнутому магніті Bl = Br , причому енергія дорівнює нулеві, тому що Hl =0. Якщо зазор між полюсами дуже великий, то енергія за цих умов також прямує до нуля, тому що Bl = 0, Hl = Hc. При деяких значеннях Bl і Hl енергія досягає максимальної величини:

Значення (9.3) визначає найкраще використання магнітів і тим самим є найбільш важливою характеристикою якості матеріалів для постійних магнітів. Нерідко для характеристики таких матеріалів використовують добуток BLHL або коефіцієнт опуклості кривої розмагнічування матеріалу:

Постійні магніти мають найширше застосування. Вони різноманітні за конструкцією та габаритами.

Магнітотверді матеріали поділяють на: ковкі і які обробляються різанням; матеріали, що не піддаються куванню, а переробляються у вироби методом фасонного лиття і не обробляються різанням, а тільки шліфуванням; матеріали, що перероблюються у вироби з порошків шляхом пресування чи зв’язування або металокерамічним способом. Технологічність їх залежить від хімічного складу і структури матеріалу та впливає на магнітні властивості, зокрема на коерцитивну силу, яка вважається визначальним параметром.

Ковкі матеріали, що обробляються механічно. Основними ковкими матеріалами, що піддаються загартуванню, є сталі: вуглецева, хромиста, вольфрамова і кобальтова. Вуглецева сталь має найбільш низькі магнітні параметри і не має великого значення як магнітотвердий матеріал. Хромисті, вольфрамові і кобальтові сталі для постійних магнітів випускають різних розмірів і перерізів: круглого, квадратного та прямокутного. Магнітні властивості в межах встановлених вимог гарантуються лише за умови дотримання термічної обробки й старіння в повній відповідності з затвердженими технологічними інструкціями. Магнітні властивості хромистих сталей з підвищеним вмістом хрому (до 3%) при дуже складній термообробці можна довести до властивостей більш дорогої вольфрамової сталі, завдяки чому в ряді випадків стала можливою заміна останньої. Вольфрамова сталь відрізняється великою стійкістю проти магнітного старіння. З усіх стандартних марок легованих сталей для постійних магнітів кобальтова сталь має найбільш високі магнітні властивості. Питома максимальна енергія в неї доходить до 4000 Дж/м3. Коерцитивна сила кобальтових сталей підвищується зі збільшенням вмісту кобальту. Застосування кобальтової сталі стримується дефіцитністю і високою вартістю кобальту. Кобальтова сталь відрізняється підвищеною твердістю (число Бринелля 270–340). Для механічної обробки деталей з кобальтової сталі застосовують відпуск чи випал для пом’якшення.

Знаходить застосування також ковкий залізо-кобальто-молібденовий сплав з вмістом молібдену 13–15%, відомий під назвою ремалой чи комоль. Цей сплав майже не містить вуглецю. Він має більшу коерцитивну силу, ніж кобальтова сталь і більш опуклу криву розмагнічування, завдяки чому максимальна питома магнітна енергія в нього доходить до 5000 Дж/м3. Ремалой має велику стійкість проти старіння до температур близько 600 °С. Широке застосування його стримує висока вартість.

Особливу групу магнітотвердих матеріалів складають сплави, здатні до холодного прокатування та волочіння. До їхнього числа відносять сплави міді, нікелю і заліза (куніфе), міді, нікелю, кобальту (куніко), заліза, кобальту і ванадію (вікелой). Сплави куніфе і куніко мають велику коерцитивну силу – 24000–56000 А/м, залишкову індукцію 0,6–0,25 Т і максимальну питому енергію від 2500 до 4500 Дж/м3. Сплави типу вікелой можуть бути отримані з питомою енергією ще більш високою, ніж у сплавів куніфе і куніко, а саме: від 4000 до 14000 Дж/м3. Ці сплави придатні до холодного прокатування і волочіння. Залізомарганцевий сплав з малими присадками титана або алюмінію має коерцитивну силу 6400– 16000 А/м, залишкову індукції 0,5–0,1 Т, максимальну енергією 2000– 25000 Дж/м3. Для цих сплавів потрібно електролітичний марганець високого ступеня чистоти.

У деяких приладах застосовують магнітні сплави заліза з платиною чи кобальту з платиною. Сплав кобальт–платина має дуже високу коерцитивну силу – до 320000 А/м з максимальною питомою енергією, що доходить до 23000 Дж/м3.

Нековкі сплави, що механічно погано обробляються. Велику групу магнітотвердих матеріалів складають сплави, що, внаслідок високої твердості та крупнокристалічної структури, погано піддаються механічній обробці. Деталі з них одержують методом лиття або методом порошкової металургії. Основними компонентами цих матеріалів є залізо, алюміній у позначеннях сплаву позначається буквою Ю, нікель – Н, мідь – Д, кобальт – К, титан – Т.

Деякі сплави, що містять кобальт, піддають термомагнітній обробці, тобто впливу сильного постійного магнітного поля при охолодженні магнітів після виливання. Це приводить до підвищення магнітних властивостей. Литі сплави мають достатню стійкість до старіння.

Сплави залізо-нікель-алюміній і особливо залізо-нікель-алюміній-кобальт відрізняються порівняно високою вартістю. Механічній обробці піддаються тільки деталі простої форми зі сплавів, що не містять кобальту. Крім того, деталі можна шліфувати. Для грубого шліфування застосовують електроіскрову обробку. Перед механічною обробкою проводять випал для зменшення твердості і крихкості.

Залізо-нікель-алюмінієві сплави, як і залізо-нікель-алюмінієво-мідні і залізо-нікель-алюмінієво-кобальтові, використовуються для одержання деталей металокерамічним способом. Цей спосіб особливо вигідний для виготовлення дрібних деталей масою від часток грама до 30 г. Застосування металокерамічної технології вирішило задачу виробництва дрібних деталей зі сплавів, що містять кобальт. Металокерамічна технологія забезпечує при виробництві деталей з цих сплавів менше відходів внаслідок відсутності ливарних дефектів, більшої механічної міцності, однорідності. При тиску спікання в чистому водні 400–800 МПа при 1300 °С металокерамічні магніти з залізо-нікель-алюмінієвого сплаву мають щільність на 8%–7% меншу, ніж литі, при рівних магнітних властивостях. Існують два способи одержання магнітів за металокерамічною технологією. У першому випадку деталі з суміші чистих порошків пресуються в прес-формах у два прийоми: спочатку при пониженому тиску і температурі, а потім при повному тиску з наступним остаточним спіканням; остаточною операцією є термічна чи термомагнітна обробка. Другий спосіб полягає у виготовленні металокерамічних заготовок, з яких після термообробки і прокатування на смуги та листи штампують деталі, що піддаються остаточному спіканню. Другий спосіб більш продуктивний і надає виробу більшої щільності.

9.4 Матеріали спеціального призначення

Це особлива група матеріалів, які мають особливі магнітні властивості, що визначаються структурою та складом. До таких матеріалів належать нижченаведені:

Сплави, що відрізняються незначною зміною магнітної проникливості при зміні напруженості поля. Основним є пермінвар, який являє собою потрійний сплав Fe-Ni-Co з вмістом цих компонентів 25,45 і 30% відповідно. Сплав піддають випалюванню при 1000 °С, після чого витримують при температурі 400–500 °С та повільно охолоджують. Він має невелику коерцитивну силу, початкова магнітна проникливість 300, що зберігається сталою при 250 А/м, індукції 0,1Т; недостатньо стабільний, чутливий до впливу температури та механічних напружень.

Ізоперм. В його склад входять залізо, нікель, алюміній або мідь. Магнітна проникливість 30-80, яка мало змінюється до напруженості в декілька сотень ампер на метр.

Термомагнітні сплави. Це сплави на основі Ni-Cr, Fe-Ni або Fe-Ni-Cr. Вказані сплави використовуються для компенсації температурної похибки в установках, що викликано зміною індукції постійних магнітів або зміною опору проводів в магнітоелектричних приладах у порівнянні з тим значенням, при якому проводилось градуювання. Для отримання температурної залежності магнітного проникнення використовується властивість феромагнетиків понижувати індукцію при збільшенні температури поблизу точки Кюрі. Для цих феромагнетиків точка Кюрі знаходиться поміж 0 і 100 °С в залежності від домішок легувальних елементів. Сплав Nі–Cu при вмісті 30% Cu може компенсувати похибки для меж температур від -20 до +80 °С, а при 40% Cu – від -50 до +10 °С. Найбільше технічне застосування отримали сплави Fe-Ni-Co (компенсатори). Перевагами їх є повна відновлюваність властивостей в діапазоні зміни температури від -70 до +70 °С, висока відтворюваність характеристик зразків і добра механічна оброблюваність.

Сплави з високою магнітострикцією. Це сплави системи Fe-Pt, Fe-Co, Fe-Al. Значення Dl / l для сплавів вказаних систем тривалі і лежать в межах 40-120×10-6. Як магнітострикційні матеріали використовується також чистий нікель, який має властивість великої від’ємної магнітострикції, нікелекобальтові сплави, деякі марки пермалоїв та різні ферити. Явище магнітострикції використовується в генераторах звукових та ультразвукових коливань.

Залізокобальтові сплави. Вони мають особливо високу індукцію насичення, до 2,4 Т, тобто більшу, ніж у всіх відомих феромагнетиків. Питомий електричний опір таких сплавів невеликий. Сплави, які мають вміст Со від 50% до 70%, називають пермендюрами і можуть використовуватись, внаслідок їх високої вартості, лише в спеціальній апаратурі, а саме: в динамічних репродукторах, осцилографах, телефонних мембранах тощо.

Ферити являють собою магнітну кераміку з незначною електронною електропровідністю. Великий питомий опір, що перевищує ρ заліза в 106–1011 разів, і відносно невеликі втрати енергії в області підвищених і високих частот забезпечують феритам широке застосування. Ферити являють собою системи з окислів заліза й окислів двовалентних, рідше – одновалентних металів, що відповідають загальній формулі MeO×Fe2O3, де Me – символ двовалентного металу. Ферити мають кубічні кристалічні ґратки, подібні до ґраток шпінелі, що зустрічається в природі: MgO×Al2O3. Більшість сполук зазначеного типу, як і природний магнітний залізняк (магнетит) FeO×Fe2O3, мають магнітні властивості, але сполуки ZnO×Fe2O3 і є немагнітними. Наявність або відсутність магнітних властивостей визначається кристалічною структурою цих матеріалів і, зокрема, розташуванням іонів двовалентних металів і заліза між іонами кисню. У випадку структури звичайної шпінелі, коли в центрі кисневих тетраедрів розташовані іони Zn++або Cd++, магнітні властивості відсутні. При структурі оберненої шпінелі, коли в центрі кисневих тетраедрів розташовані іони Fе++, матеріал має магнітні властивості.

Ферити, що мають магнітні властивості та знайшли технічне застосування, являють собою, як правило, тверді розчини декількох найпростіших сполук, у тому числі і немагнітних. Так, наприклад, загальна формула широкорозповсюджених нікель-цинкових феритів має такий

де коефіцієнти m, n, p визначають кількісні співвідношення між компонентами.

Процентний склад компонентів відіграє істотну роль в одержанні тих або інших магнітних властивостей матеріалу. Ферити, які використовують в техніці, називають оксиферами, вони являють собою складні оксидні феромагнетики. Технологія виготовлення феритів має досить істотний вплив на властивості готових виробів. Технологічний процес виробництва феритових виробів зводиться до того, що попередньо одержують феритовий порошок, що складається з тонко подрібнених, ретельно перемішаних і обпалених окислів відповідних металів. До нього додають пластифікатор – розчин полівінілового спирту – і з отриманої маси пресують під великим тиском вироби необхідної форми. Далі піддають випаленню при температурі 1100–1400 °С. При цьому відбувається спікання й утворення твердих феритів. Усадка феритів при випалюванні може досягати 20%. Ферити – тверді і крихкі матеріали, що не дозволяють проводити обробку різанням і допускають тільки шліфування і полірування.

Магнітом’які ферити. Ферити з великим значенням μ~ мають і велике значення втрат, що швидко ростуть зі збільшенням частоти. На рис. 9.6 наведені залежності початкової магнітної проникності від температури для марганець-цинкових і нікель-цинкових феритів.

Рисунок 9.6 – Залежності початкової магнітної проникності від температури для марганець-цинкових і нікель-цинкових феритів

Як видно з кривих, μн підвищується з ростом температури до точки Кюрі, а потім різко падає. При цьому чим вище значення початкової проникності, тим нижче буде розташовуватись точка Кюрі в межах цього різновиду феритів. Основні фізичні характеристики феритів такі: густина 3–5 Мг/м3, питома теплоємність близько 0,7 кДж/(кг·К), теплопровідність приблизно 5 Вт/(м·К), температурний коефіцієнт лінійного розширення порядку 10-5 К-1, питомий опір 10-1÷10-8 Ом·м.

Ферити мають відносно велику діелектричну проникність, що залежить від частоти і складу феритів. З підвищенням частоти діелектрична проникність феритів падає. Тангенс кута втрат феритів – від 0,005 до 0,1. У феритах спостерігається явище магнітострикції. В різних феритах цей ефект виявляється по-різному. Феритам з низькою температурою Кюрі властивий менший магнітострикційний ефект.

В даний час знаходять основне застосування такі групи змішаних феритів: марганець-цинкові, цинкові і літій-цинкові. Гранична частота для різних марок феритів знаходиться в межах від 0,2 до 20 МГц.

Ферити з прямокутною петлею гістерезиса. Для запам’ятовувальних пристроїв обчислювальної техніки особливо цікавим є ферити, що мають прямокутну форму петлі гістерезиса. До матеріалів і виробів цього типу є ряд специфічних вимог. Основним з таких параметрів є коефіцієнт прямокутності петлі гістерезису Кп, що є відношенням залишкової індукції Вr до максимальної індукції Вмакс:

Магнітотверді ферити. До магнітно-твердих феритів належать барієвий, кобальтовий і деякі інші. Найбільш відомий барієвий ферит ВаО×6Fe2O3 (фероксдюр). На відміну від магнітом’яких феритів він має не кубічні, а гексагональні кристалічні ґратки з одноосьовою анізотропією. В даний час промисловість випускає два види барієвих магнітів: марки БІ (барієві ізотропні) і марки БА (барієві анізотропні). Технологія виробництва БІ подібна до технології виробництва магнітом’яких феритів, у технологічному процесі виробництва БА операція пресування виконується в магнітному полі напруженістю 650–800 кА/м. В табл. 9.1 наведені основні електромагнітні властивості барієвих магнітів. Як видно з цієї таблиці, магніти з фериту барію мають коерцитивну силу до 240 кА/м, що перевищує коерцитивну силу магнітів системи альні (87 кА/м), однак за залишковою індукцією та накопиченою магнітною енергією вони поступаються цим сплавам.

Таблиця 9.1 – Електромагнітні властивості барієвих магнітів

Барієві магніти доцільно виготовляти у вигляді шайб і тонких дисків, вони відрізняються високою стабільністю щодо впливу зовнішніх магнітних полів і не бояться тряски та ударів. Густина барієвого фериту 4,4–4,9 Мг/м3, тобто приблизно в 1,5 раза менше щільності литих залізо-нікель-алюмінієвих сплавів (7,25 Мг/м3), магніти виходять легкими. Питомий опір барієвого фериту в мільйони разів вищий питомого опору литих металевих магнітно-твердих сплавів. Магніти з барієвого фериту можна використовувати при високих частотах. До недоліків барієвих магнітів варто віднести низьку механічну міцність, велику крихкість, сильну залежність магнітних властивостей від температури (aв»0,2% К-1), тобто на порядок вищу, ніж у литих магнітів. Крім того, вони змінюють магнітні властивості після охолодження від кімнатної до низьких температур (–60 °С) і нагрівання до початкової температури.

Магнітодіелектрики являють собою один з різновидів магнітних матеріалів і призначені для використання при високих та підвищених частотах. Вони характеризуються великим питомим електричним опором і малим тангенсом кута магнітних втрат. Магнітодіелектрики отримують шляхом пресування порошкоподібного феромагнетику з ізолювальнням зерна один від одного органічною чи неорганічною зв’язкою. За основу використовують карбонільне залізо, розмолочений альсифер та ін. Ізолювальною зв’язкою служать фенолформальдегідні смоли, полістирол, скло тощо. Від основи вимагається наявність високих магнітних властивостей, а від зв’язки – здатність утворювати поміж зерен суцільну, без розриву електроізолювальну плівку. Така плівка повинна бути, по можливості, однакової товщини й повинна міцно зв`язувати зерна між собою. Магнітодіелектрики характеризуються ефективною магнітною проникливістю, яка завжди менша, ніж у феромагнетика. Магнітна проникність магнітодіелектриків практично некерована зовнішнім магнітним полем. В зв`язку з широким випуском феритів різних марок, які мають ряд переваг у порівнянні з магнітодіелектриками, останні втратили своє технічне значення та зберегли обмежені сфери застосування.

Конструкційні чавуни і сталі. Ці матеріали застосовуються в електромашинобудуванні, апаратобудуванні, приладобудуванні і повинні відрізнятися високими механічними властивостями і досить широкими технологічними можливостями. Стосовно ж магнітних властивостей їх можна розділити на магнітні матеріали і немагнітні. До перших можуть бути віднесені сірий чавун, вуглецеві і леговані сталі, до других – немагнітні сталі і немагнітний чавун.

Сірий чавун. Містить 3,2–3,5% вуглецю, кремнію, марганцю, фосфору, сірки. Межа міцності при вигині сірого чавуна складає 200–450 МПа. Сірий чавун застосовується для виливання корпусів електричних машин, кріпильних деталей. Чавунні виливки, особливо великих розмірів, не вимагають подальшої термічної обробки, однак у деяких випадках випал виробу є корисним.

Вуглецева сталь. Для виливків звичайно використовують вуглецеву сталь з вмістом вуглецю від 0,08 до 0,2%, піддаючи виготовлені з неї вироби повільному випалюванню при 850–900 °С. Для особливо відповідальних і спеціальних електричних машин, а також для машин з полегшеною конструкцією потрібна сталь з підвищеними механічними властивостями – легована нікелем, ванадієм, хромом, молібденом. Вироби з легованої сталі після загартування для зняття напруг піддаються відпуску при 650–700 °С. Межа міцності при вигині легованих сталей від 500 до 950 МПа.

Немагнітний чавун. Використовується в тих випадках, коли наявність магнітних властивостей у конструкційному матеріалі може зашкодити роботі приладу або апарата. Широко застосовуваним немагнітним матеріалом є чавун. Він містить у своєму складі нікель і марганець, які забезпечують аустенітну структуру. Склад такого чавуну: 2,6–3,0% С; 2,5% Si; 5.6% Mn; 9–12% Ni; все інше Fe. Магнітна проникність немагнітного чавуна зазначеного складу μ = 1,03; питомий опір ρ = 1,4 мкОм·м. Межа міцності при вигині 250-350 МПа. Немагнітні чавуни легко обробляються різцем. При нагріванні до 400 °С вони зберігають свої парамагнітні властивості. Великий електричний опір немагнітного чавуну дає йому перевагу перед кольоровими сплавами щодо зниження втрат на вихрові струми. Немагнітний чавун використовують при виготовленні кришок, кожухів, втулок масляних вимикачів, обойм силових трансформаторів та інші.

Немагнітні сталі. Виготовляють шляхом введення до складу сталі нікелю і марганцю, що сприяють зниженню температури переходу, γ-заліза в α-залізо до 20 °С і нижче. Межа міцності при вигині для такої сталі 700–800 МПа, магнітна проникність μ = 1,05–1,2. Немагнітна сталь через її високі механічні властивості може застосуються для виготовлення ряду деталей, що раніше виконувалися зі сплавів міді й алюмінієвих сплавом, які не мали досить високі механічні властивості.

9.5 Контрольні питання

- Основні властивості та класифікація магнітних матеріалів.

- Що розуміють під магнітними доменами ?

- 3. Розкрийте зміст явища феромагнетизму.

- Схеми орієнтації спінів у доменах при намагнічуванні феромагнетиків.

- Поясніть особливості спрямування спінових магнітних моментів у феромагнетиків в феромагнетиків.

- Магнітом’які матеріали.

- Магнітні матеріали спеціалізованого призначення. Спеціальні феромагнетики, ферити, магнітодіелектрики.

- Магнітотверді матеріали.