ЛАБОРАТОРНА РОБОТА № 1

МАКРОАНАЛІЗ МЕТАЛІВ І СПЛАВІВ

Мета роботи: ознайомлення з методикою проведення макроструктурного аналізу; одержання практичних навичок виготовлення макрошліфів, вивчення поверхонь деталей, зламів, макрошліфів, виявлення макродефектів, неоднорідностей, причин руйнування металу; отримання навичок зарисовки макроструктур.

Матеріали та обладнання. Для виконання цієї роботи студентам надаються зразки зламів і макрошліфів, лупи з п’яти та десятиразовим збільшенням, відбитки на фотопапері, що зафіксували ліквацію сірки.

Теоретичні відомості. Макроскопічний аналіз (макроаналіз) металів і сплавів полягає в дослідженні їх будови неозброєним оком або за допомогою невеликих збільшень (до 30 разів). Макроаналіз дозволяє оцінити якість матеріалу, виявити наявність у ньому макродефектів, характер його попередньої обробки (лиття, обробка тиском, різання, зварювання, наплавлення, термічна і хіміко-термічна обробка та ін.), структурну і хімічну неоднорідність, волокнистість, причини і характер руйнації. Структура матеріалів, що спостерігається неозброєним оком або при невеликих збільшеннях, називається макроструктурою. Її можна зафіксувати фотознімком або рисунком.

За допомогою макроаналізу можна дати загальну оцінку стану великих поверхонь матеріалу або деталі в цілому і вибрати невеликі найбільш важливі та типові ділянки для подальшого поглибленого вивчення. Макроаналіз проводять шляхом вивчення зламів, макрошліфів або зовнішніх поверхонь заготівок і деталей.

Зовнішні, або поверхневі, макродефекти розташовані безпосередньо на поверхні виробів. Якщо вироби отримані методом лиття, то на їх поверхні найбільш часто зустрічаються такі дефекти:

1) пригар (burning-in, pickup), що у вигляді твердої і важковідокремлюваної кірочки утворюється на поверхні виливка як результат фізичної або хімічної взаємодії металу, формової суміші та шлаку;

2) усадочні пустоти (pipe defect, contraction cavity) (раковини, пори), що утворюються в результаті усадки металу (зменшення об’єму) при його твердненні;

3) газові раковини (бульбашки) (bleb, blowhole), які з’являються в металі під час його кристалізації внаслідок як значної газомісткості самого металу, так і проникнення в метал газів, які виділяються з ливарної форми;

4) ужимини (mapping, veining) – порожнини, заповнені формувальним матеріалом;

5) тріщини (crack, stress crack), що з'являються як результат високих напружень у виливках через опір форми їх усадці (неподатливості форми), а також неоднакових швидкостей охолодження різних частин литої заготовки;

6) неметалеві включення (nonmetallics), що утворюються в результаті взаємодії компонентів сплаву, наприклад заліза, із розчиненими в ньому киснем, сіркою, азотом та внаслідок попадання шлаку і формової суміші при руйнуванні форми.

У пластично деформованих виробах залишається частина дефектів литого металу. Дефекти, що залишилися, при пластичному деформуванні металу видозмінюються. Усадочні пустоти перетворюються в розшарування. Деякі неметалеві включення (а також газові бульбашки) з поверхні окислені і тому не заварюються в процесі гарячої обробки тиском, витягуються й утворюють прямі тонкі штрихи-тріщинки глибиною не більше 1,5 мм і довжиною від долей міліметра до декількох сантиметрів. Такі тріщинки, розташовані в напрямку деформування, називаються волосовинами. У деяких легованих сталях виявляються флокени (snow flakes) – тонкі тріщини, що у поперечному перерізі являють собою овальні плями сріблясто-білого кольору. Вони особливо добре спостерігаються на зламах і протравлених макрошліфах. Походження флокенів пов'язано з поглинанням водню рідкою сталлю, його сегрегацією в місцях великих спотворень кристалічної ґратки затверділої сталі. Це призводить до появи значних напружень і, як наслідок, тріщин при пластичній деформації сталі, а також при її нерівномірному охолодженні або фазових перетвореннях. До дефектів пластично деформованого металу відносять також сильно розгалужені, проникаючі у глиб металу тріщини і раковини, викликані перепалом (тобто окисненням металу по межах зерен); надриви, обумовлені надмірно великим ступенем деформації; окалину – прошарки окисленого металу (якщо вона втиснена в метал, на його поверхні утворюється рябизна).

У термічно обробленому металі часто виявляються зневуглецювання і гартівні тріщини. Зневуглецювання поверхневих шарів сталевих виробів є результатом окисної дії пічного газового середовища. На поверхні виробів виникають ділянки зі зниженою твердістю – м'які плями. Гартівні тріщини мають зигзагоподібний характер, часто утворюють сітку. Краї гартівних тріщин, на відміну від тріщин гарячедеформованого металу, не зневуглецьовуються, оскільки такі тріщини утворюються в процесі загартування при охолодженні виробів до температур нижче 100 °С або після повного охолодження.

У зварних виробах основними дефектами є тріщини, як результат високих напружень, і непровар. Непровар (faulty fusion) – місцева відсутність з'єднання основного металу і наплавленого. Цей дефект виникає при забрудненні поверхонь, що зварюються, або недостатньому розігріві основного металу. Можливий також перепал через високу температуру нагрівання металу в процесі зварювання. Він утворюється при порушенні режиму теплової обробки (висока температура нагрівання в кисневому середовищі), що викликає інтенсивне окислювання металу вздовж границь зерен. Це робить метал крихким. Перепал є дефектом непоправним.

За результатами дослідження поверхонь виробів робиться мотивований висновок про можливість їхньої подальшої експлуатації.

Внутрішні дефекти, що можуть призвести до руйнації виробу, виявляються при вивченні зламів (breaking).

Зламом називається поверхня, що утворюється внаслідок руйнації металу. Злами металів можуть істотно відрізнятися кольором. Так, сталі і білі чавуни, в яких весь вуглець зв'язаний у цементиті, мають злам світло-сірого кольору. У графітизованих сталей і чавунів, у яких вуглець знаходиться переважно у вигляді графіту, злам чорного кольору.

На поверхні зламів можна бачити дефекти, що сприяли руйнації. Залежно від складу, будови металу, наявності дефектів, умов обробки й експлуатації виробів злами можуть мати в’язкий чи крихкий характер або утворитися від утоми.

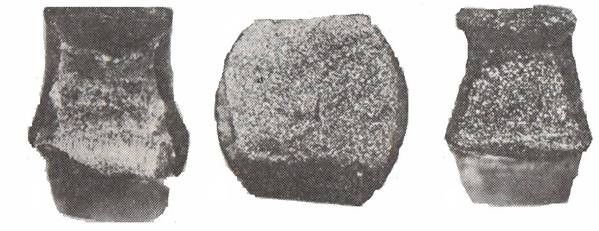

а б в

Рисунок 1.1 – Злами сталі: а – в’язкий; б – крихкий; в – змішаний

В’язкий (волокнистий) злам (рис. 1.1, а) має бугристо-згладжений рельєф і свідчить про значну пластичну деформацію, що передує руйнації. З вигляду в’язкого зламу не можна судити про форму і розміри зерен металу.

Крихкий (кристалічний) злам (рис. 1.1, б) характеризується наявністю на поверхні плоских блискучих ділянок (фасеток). Оскільки руйнація протікає без помітної пластичної деформації і форма зерна не спотворюється, то на крихкому зламі видно вихідні форми і розмір зерен металу. При цьому руйнація може відбуватися через зерна (транскристалічний злам) або по границях зерен (інтеркристалічний, або міжкристалічний, злам). Руйнація по границях зерен має місце при наявності на них неметалевих включень (фосфіди, сульфіди, оксиди тощо) або інших виділень, що послаблюють міцність меж зерна.

Крихка руйнація найбільш небезпечна, тому що відбувається найчастіше при напруженнях нижче межі текучості матеріалу. Її виникненню сприяють наявність поверхневих дефектів, конструктивні прорахунки (різка зміна перерізу, товстостінність деталей), низька температура й ударні навантаження при роботі, крупнозернистість металу, виділення по границях зерен крихких фаз, міжзеренна корозія. Різновидами крихкого зламу є нафталіноподібний, каменеподібний, фарфороподібний та ін.

Нафталіноподібний злам – транскристалічний із значним зерном і вибірковим блиском, подібним блиску кристалів нафталіну. Він свідчить про підвищену крихкість сталі і спостерігається в легованих, переважно швидкорізальних сталях. Причиною виникнення такого зламу є перегрів сталі, що викликає укрупнення зерен і утворення певної орієнтації структурних складових (текстура). Зовнішньо в зламі текстура виявляється як одне велике зерно. Нафталіноподібний злам усувається шляхом багаторазових повторних фазових перекристалізацій металу.

Крихкий злам називають каменеподібним, якщо метал має грубозернисту будову, а руйнація носить переважно міжкристалістичний характер. Причина утворення такого зламу – перерозподіл домішок при перегріві металу з виділенням їх у приграничних ділянках зерен. Каменеподібний злам можна усунути шляхом гомогенізувального відпалу.

Зазвичай злами бувають змішаними. При змішаному зламі (рис. 1.1, в) на його поверхні спостерігаються ділянки в’язкої та крихкої руйнації.

Фарфороподібний злам характерний для правильно загартованої сталі, вигляд зламу матовий, дрібнозернистий.

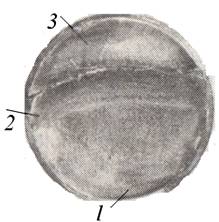

Від утоми злам (рис. 1.2) утвориться в результаті тривалого впливу на метал напружень, які циклічно змінюються в часі, і деформацій. Злам складається з трьох зон: зародження тріщини, поширення тріщини від утоми і доламу. Механізм руйнації від утоми такий. Тріщина при руйнації

Рисунок 1.2 – Злам штока компресора від утоми: 1 – зона зародження тріщини;

2 – зона поширення тріщини; 3 – зона доламу.

від утоми виникає в місцях, де є концентратори напружень або дефекти. Перша зона плоска і гладенька. Збільшуючись при роботі деталі, тріщина утворює зону поширення від утоми з характерними концентричними борозенками або дугами і дрібнозернистим, фарфороподібним зламом. Найчастіше вона має окремі ділянки гладенької притертої поверхні. Долам відбувається раптово, коли ослаблений тріщиною перетин деталі не здатний витримати механічного навантаження. Долам буває в’язким або крихким.

У практиці широко використовують такий метод макроаналізу як дослідження макрошліфів. Макрошліф – це зразок із плоскою шліфованою і протравленою поверхнею, вирізаний із досліджуваної ділянки деталі або заготівки. Його одержують таким способом. На металорізальному верстаті або ножівкою вирізують зразок, одну з плоских поверхонь якого вирівнюють напилком або на плоскошліфувальному верстаті. Потім зразок шліфують вручну або на шліфувально-полірувальному верстаті шліфувальною шкуркою різної зернистості. Шліфування шкуркою проводять в одному напрямку, після чого потрібно змити залишки абразиву водою. Переходячи на дрібнішу шкурку, повертають зразок на 90° і проводять обробку до повного зникнення рисок, утворених попередньою шкуркою. Зразок промивають водою, просушують і піддають глибокому або поверхневому травленню. Перед травленням зразок знежирюють і очищають, як правило, етиловим спиртом.

Деякі реактиви, що використовуються для глибокого травлення макрошліфів, наведені в таблиці 1.1.

Таблиця 1.1 – Реактиви, що застосовують для травлення макрошліфів, і особливості травлення

Сплави |

Реактив, його призначення та склад |

Особливості травлення |

Вуглецеві та низьколеговані сталі, чавуни |

Виявлення ліквації, дефектів, дендритності, неоднорідності, волокнистості |

10...20 мл сірчаної кислоти, 90...80 мл води |

Температура - 20 або 70°С, тривалість - декілька годин |

Високолеговані і корозійностійкі сталі |

Виявлення загальної макроструктури, дефектів, ліквації, волокнистості, дендритності |

10 мл сірчаної кислоти, 50 мл соляної кислоти, 40 мл води |

Киплячий розчин, тривалість - 10...60 хв. |

Реактив активно взаємодіє з тими ділянками, де є дефекти і неметалічні включення, протравлює їх більш сильно і глибоко. Поверхня макрошліфа утворюється рельєфною. За допомогою реактивів для глибокого травлення виявляються навіть внутрішні дефекти (пори, раковини, ліквація, волосовини, тріщини, флокени та ін.), що не виходять безпосередньо на поверхню деталі. Поверхневе травлення, проведене менш агресивними реактивами, дозволяє виявити в сталях, чавунах і кольорових сплавах ліквацію, макроструктуру литого або деформованого металу, дефекти, якість зварних з'єднань, структурну неоднорідність матеріалу, підданого термічній або хіміко-термічній обробці.

Протравлений макрошліф промивають водою для видалення протравлювача, обробляють спиртом, висушують із метою запобігання корозії.

Макроаналіз макрошліфів дозволяє виявити структурну (наприклад, у сталі, загартованої струмами високої частоти) або хімічну (наприклад, у сталі, навуглецьованої або в наплавленої зносо- і корозійностійким сплавом) неоднорідність, що виникла при обробці готових виробів. Хімічна неоднорідність сплаву, що виникає при його виробництві, називається ліквацією (liquation, segregation, sweat). Особливо схильні до ліквації в сталі вуглець, сірка і фосфор.

Важливо знати розподіл у сталі шкідливих домішок сірки і фосфору, що створюють істотний вплив на структуру металу і його властивості. Сірка викликає червоноламкість сталі, тобто крихкість при високих температурах, а фосфор – холодноламкість, тобто крихкість при низьких температурах. Тому вміст сірки і фосфору в сталях строго регламентується. Характер розподілу названих елементів залежить від процесу кристалізації металу у виливку або у зварному з’єднанні і від виду обробки тиском.

Загальну ліквацію вуглецю, фосфору і сірки дозволяє оцінити обробка макрошліфу реактивом Гейна (8 г хлористого аміакату міді на 100 мл води). При взаємодії шліфа і реактиву, залізо з поверхневого шару сталі переходить у реактив, на його місце осаджується мідь, що захищає сталь від подальшого впливу реактиву.

Місця скупчень вуглецю, сірки і фосфору менше захищені міддю і протравлюються сильніше. Після видалення під струменем води шару міді, ці ділянки виглядають темніше (рис. 1.3.).

Рисунок 1.3 – Хімічна неоднорідність зварного з’єднання

Ліквацію сірки в сталі або чавуні можна оцінити за методом Баумана ( реактив - 5 мл сірчаної кислоти, 100 мл води). Нефіксований фотопапір змочують реактивом, притискають емульсією до макрошліфа на 1...10 хв, промивають, фіксують, знову промивають і висушують.

Сірка знаходиться в сталі в складі сульфідів (Fe і Mn). При взаємодії їх із сірчаною кислотою, що залишилася на фотопапері, утворюється сірководень (FeS + H2SO4 ® FeSO4 + H2S). Сірководень взаємодіє з бромистим сріблом фотоемульсії (2AgBr + H2S ® 2HBr + Ag2S). Темні ділянки, що утворюються Ag2S, виявляють форму і характер розподілу сірки в досліджуваному металі. На рис. 1.4 показано макрознімок (відбиток, зроблений за методом Баумана), на якому чітко видно ліквацію сірки по перерізу рейки.

З ліквацією хімічних елементів також тісно пов'язані дендритність структури литих сплавів і волокнистість структури деформованих металів. Дендритами називають кристали (зерна) литого металу, що мають деревоподібну форму. Шкідливі домішки у вигляді неметалевих включень (сульфідів, фосфідів, оксидів) і деякі легувальні елементи накопичуються частіше всього в міждендритних просторах.

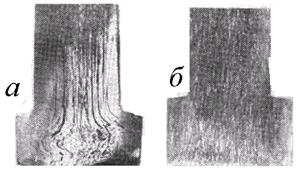

Рисунок 1.4 – Ліквація сірки в сталі

Продукцією металургійних підприємств, як правило, є метал, що перетерпів гарячу обробку тиском – кування або прокатування. При деформуванні дендрити, спочатку дезорієнтовані, поступово витягуються вздовж напрямку деформації. Витягуються і неметалеві включення. У результаті цього формується типова для прокатаного металу стрічкова, волокниста структура. Таку волокнисту будову металу називають первинною стрічковістю. Повторна стрічковість утворюється в доевтектоїдній сталі (та в деяких легованих при їх охолодженні від високих температур) у результаті виділення надлишкового фериту з аустеніту на витягнутих неметалевих включеннях. Макроаналіз дозволяє встановити і спосіб виготовлення деталей – обробка тиском (рис. 1.5, а) або різанням (рис. 1.5, б).

Рисунок 1.5 – Макроструктура болтів, виготовлених:

а – штампуванням; б – різанням

Волокниста будова металу обумовлює різко виражену анізотропію його властивостей (розходження їх показників вздовж і поперек волокна).

Пластичність, ударна в’язкість і міцність зразків, вирізаних вздовж волокон, вище. Тому відповідальні деталі, особливо які працюють при високих динамічних навантаженнях (колінчасті вали, шестерні, шатуни, молотові штампи, клапани, гаки тощо), виготовляють так, щоб волокна в них не перерізалися, а відповідали конфігурації виробу. При обробці різанням деталі з деформованої сталі її волокна перерізаються, що різко зменшує міцність деталі.

Завдання на роботу

1. Ознайомитися з методикою приготування макрошліфів.

2. Вивчити колекцію зразків з основними дефектами, що спостерігаються на їх поверхні. Замалювати ці дефекти.

3. Дослідити і замалювати макроструктуру макрошліфів із хімічною неоднорідністю (зварні з'єднання, деталі, зміцнені термічною, хіміко-термічною обробкою або наплавленням), деталей, виготовлених різанням і обробкою тиском.

4. Оцінити ліквацію на макрошліфі згідно з методом Баумана.

5. Вивчити і замалювати основні види зламів (в’язкий, крихкий, від утоми).

6. Зробити висновки і скласти звіт по роботі відповідно до завдань (у звіті обов'язково повинні бути зазначені тема, мета роботи, пояснення до кожної розглянутої макроструктури).

Контрольні питання для самопідготовки

1. Які дослідження дозволяє виконувати макроструктурний аналіз металів і сплавів?

2. Яким методом досліджується ліквація сірки в металі?

3. Що можна дослідити методом зламів зразків металів і сплавів?

4. Як досліджується волокниста макроструктура металів?

5. Що досліджується методом Баумана?

6. Яким спостерігається злам металу від утоми?