6.5.1 Апарати з фільтрувальним шаром каталізатора

На рис. 6.8 наведені схеми контактних апаратів, принцип дії яких заснований на фільтруванні газів через шар нерухомого каталізатора. На цьому принципі й заснована робота більшості контактних апаратів.

а) б) в)

Рисунок 6.8 – Схеми контактних апаратів:

а) з металевою сіткою 2; б) з трубчастим каталізатором 2; в) з насипним шаром 3; Т1, Т2 – теплоносії

Причому каталізатор може виготовлятися у вигляді металевих сіток, натягнутих за ходом руху газу (рис. 6.8, а), трубчастих контактних апаратів (рис. 6.8, б) або у вигляді твердих тіл різної форми, розташованих на перфорованих решітках (рис. 6.8, в).

Гази надходять в апарат зверху або знизу. При подачі газу знизу (під решітку) його швидкість не повинна перевищувати швидкість псевдо-зрідження каталізатора, тому що він може переходити в завислий стан. Позитивною якістю апаратів є простота конструкції, недоліком – відсутність теплообміну, що дозволяє в них проводити тільки ті реакції, які супроводжуються невеликими тепловими ефектами.

Для повноти протікання процесу в одному апараті може бути

встановлено декілька шарів контактної маси (рис. 6.9). Багатошарові поличні контактні апарати найчастіше встановлюють, коли необхідно газ, який очищається, між шарами піддавати додатковій обробці (нагріванню, охолодженню, зволоженню тощо). Нагрівання чи охолодження газу проводять за допомогою теплоносіїв, вмонтованих всередині апарата між шарами каталізатора. Це дозволяє вести процес при оптимальному температурному режимі на кожній полиці. Для цієї ж мети застосовують трубчасті контактні апарати, де в трубках розташований каталізатор, а в міжтрубному просторі – теплоносій чи холодоагент.

Рисунок 6.9 – Багатошаровий контактний апарат:

1 – корпус; 2 – решітка; 3 – каталізатор; 4 – теплообмінники, які змонтовані між шарами каталізатора

Залежно від функціонального призначення контактні апарати з фільтрувальним шаром каталізатора мають декілька варіантів конструктивного виконання:

- реактори каталітичні з твердим каталізатором, розташованим в окремому корпусі (тип Ц);

- реактори термокаталітичні, в яких у загальному корпусі розташовані контактний вузол і підігрівник (тип ТК);

- реактори термокаталітичні, в яких у загальному корпусі розташовані контактний вузол і рекуператор тепла (тип КВ);

- реактори термокаталітичні, в яких у загальному корпусі розташовані підігрівник, контактний вузол і рекуператор тепла (тип ТКВ).

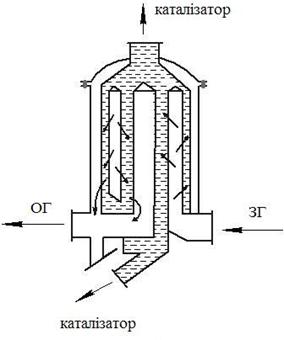

Характерним представником каталітичних реакторів типу К є каталітичний реактор, розроблений Дзержинським філіалом НІІОГазу. Каталізатор розташований в двох коаксіальних корзинах (рис. 6.10). Апарат відзначається великою питомою продуктивністю, малою металоємністю і простотою обслуговування, тому що завантаження і вивантаження каталізатора здійснюється без розбирання апарата.

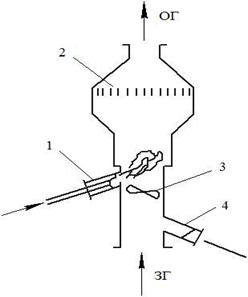

В термокаталітичному реакторі типу ТК в одному корпусі знаходиться контактний вузол і підігрівач, що зменшує їх габарити, металоємність, спрощує виготовлення і обслуговування. Реактор, наведений на рис. 6.11, розроблений у Німеччині. Він виконаний у вигляді насадки, яка надягається на верхню частину труби. В насадці використаний сотовий каталізатор 2 і підведений пальник 1 для підігрівання газу. Для кращого зміщування газу в корпусі встановлений змішувач 3.

Рисунок 6.10 – Реактор з двошаровою корзиною

Рисунок 6.11 – Конструкція реактора типу ТК (фірма „W.C.”, Німеччина): 1 – пальник; 2 – сотовий каталізатор; 3 – змішувач; 4 – патрубок підведення повітря на розбавлення

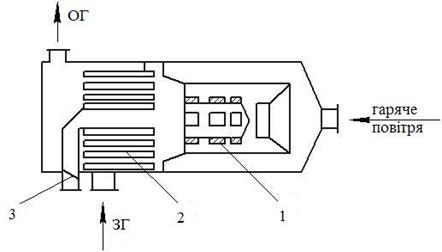

Термокаталітичний реактор з пристроєм для рекуперації тепла, розроблений у Німеччині, наведений на рис. 6.12. Тут в одному корпусі розташовані контактний вузол 1 і рекуператор тепла 2 з клапаном аварійного скидання 3.

Газ, який підлягає очищенню, проходить міжтрубний простір рекуператора, де підігрівається, змішується з гарячим повітрям чи газами, які підігріваються у виносному нагрівачі до температури початку реакції, і надходить в каталізаторний блок. Очищений газ проходить патрубками рекуператора, віддає тепло свіжому газові, після чого викидається в атмосферу. Апарати випускаються п’яти типорозмірів продуктивністю від 5 до 25 тис. м3/год.

Рисунок 6.12 – Реактор типу КВ (Німеччина):

1 – контактний вузол; 2 – рекуператор тепла; 3 – клапан аварійний

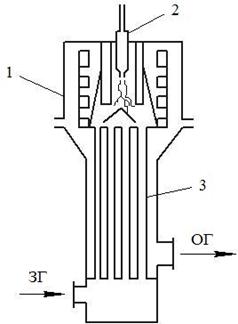

Найчастіше в промисловості використовуються сучасні термокаталітичні реактори типу ТКВ, в яких в одному корпусі розташовані контак-тний вузол, підігрівач і рекуператор. На рис. 6.13 наведена схема реактора, розробленого проектним бюро охорони атмосфери „ПРОАТ” (Польща).

Рисунок 6.13 – Термокаталітичний реактор середньої потужності (Польща): 1 – касети з каталізатором; 2 – пальник; 3 – теплообмінник

Забруднені гази надходять у трубчастий простір теплообмінника 3, підігріваються за допомогою пальника 2, змішуючись з газами, утворе-ними при спалюванні палива, після чого проходять через каталізатор 1, де відбувається розкладання домішок на нейтральні продукти. Очищений газ проходить міжтрубний простір теплообмінника, віддаючи тепло свіжому газові, і викидається в атмосферу.