|

||||||

|

||||||

|

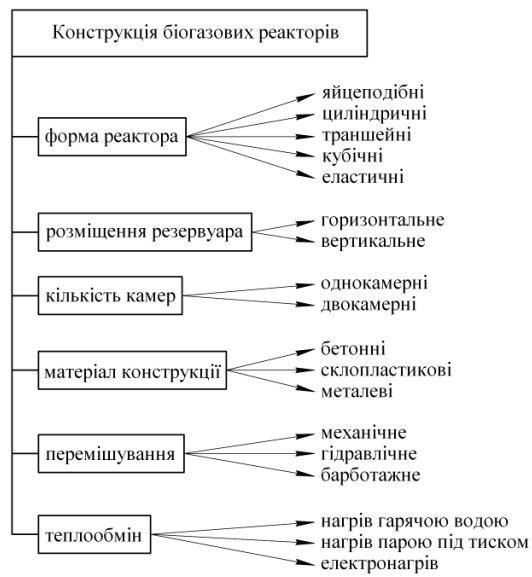

2 конструктивні особливості біогазових установок |

||||||

|

2.1 Будова резервуара біогазових установок Резервуар біогазової

установки є її основною частиною і вимоги до нього досить високі. До

основних вимог належать: гідравлічні, технологічні, теплотехнічні,

економічні та естетичні. За формою резервуари

бувають (рис. 2.1):

-

яйцеподібні;

-

циліндричні;

-

кулеподібні;

-

з конусом доверху;

донизу; з обох боків;

-

у вигляді траншеї;

-

кубічні;

-

еластичні. Найоптимальнішими за

своїми гідравлічними та експлуатаційними характеристиками є яйцеподібні

резервуари. Далі за якостями протікання процесу йдуть резервуари з конусами

та циліндричні резервуари. Ці форми дозволяють зменшити гідравлічний опір

при перемішуванні субстрату, уникнути застійних зон, через відсутність

кутків, локалізувати місця збирання шламу та біогазу. Основним матеріалом

для виробництва резервуарів є бетон і полімерні матеріали. За конструктивними

особливостями біогазові установки поділяють на одно- та багатореакторні.

Багатореакторні установки дозволяють досягти безперервного циклу бродіння та

мають велику продуктивність, що дозволяє забезпечити потреби великого

господарства біогазом. Найпростіші за своїм

виконанням циліндричні, кубічні та кулеподібні резервуари виробляють з

старих металевих діжок, цистерн

та інших ємностей, що використовуються в промисловості. Біогазовий реактор – основа будь-якої біогазової

установки, тому до його конструкції висуваються досить жорсткі вимоги.

Корпус біогазового реактора повинен бути досить міцний при абсолютній

герметичності його стінок. Обов’язковими є надійна теплоізоляція стінок та

їх властивість протистояти корозії. При цьому необхідно передбачити

можливість завантаження та вивантаження реактора, а також доступ до його

внутрішнього простору для обслуговування [3]. Принцип роботи всіх біогазових

установок однаковий: після збору й підготовки сировини, що полягає в

доведенні її до необхідної вологості в спеціальній ємності, вона подається в

реактор, в якому створюються умови для оптимізації процесу анаеробного

бродіння [15]. Практично досяжний в промисловій установці вихід газу

залежить від багатьох факторів, вплив яких обумовлюється конструкцією

установки та виробничими умовами. Суттєве значення впливу конструктивних

параметрів мають такі фактори [3, 4]:

-

завантаження робочого простору

(кількість завантаженого субстрату, що припадає на одиницю чистого об’єму

реактора, а також продуктивність його завантаження);

-

технологічний час циклу

анаеробного бродіння (час перебування в реакторі органічної маси, яка в

нього закладена);

-

інтенсивність перемішування

субстрату в об’ємі реактора. Більшу продуктивність мають багатореакторні установки, в

яких забезпечується безперервний цикл анаеробного бродіння. Класифікацію біогазових реакторів за конструктивними

ознаками наведено на рис. 2.1. Форми реакторів різноманітні. З точки зору створення

найбільш сприятливих умов для перемішування рідкого субстрату, накопичення

газу, видалення відпрацьованих добрив та руйнування кірки, що утворюється на

поверхні, доцільно використовувати резервуар, який за формою нагадує яйце

(рис. 2.2). Великі реактори такої форми зазвичай споруджують із бетону, тому

для них характерна висока вартість виготовлення, що суттєво обмежує їх

застосування. Проте реактори менших об’ємів зовсім нескладно виконати із

склопластика, тобто із армованої поліефірної смоли, до того ж вони мають

меншу вартість. Для циліндричного резервуара з конусними верхньою та

нижньою частинами, як і для яйцеподібних, характерні невеликий простір для

накопичення газу, обмежений об’єм плаваючої кірки, а також зручне

вивантаження відпрацьованої маси. Однак в подібних реакторах створюються

менш сприятливі умови для переміщення рідкого субстрату. В індивідуальних

господарствах корпус реактора вищевказаної форми, але меншої місткості,

виготовляють із сталі або склопластика. В реакторах із склопластика

створюються кращі умови для переміщення субстрату [3]. Циліндричні резервуари відносно прості у виготовленні, що

пояснюється значним досвідом будівництва ємностей для сільськогосподарських

цілей (сталеві, бетонні, склопластикові цистерни-бункери для силосу та інших

кормів) [14].

Рисунок 2.1 −

Класифікація біогазових реакторів за конструктивними ознаками Проте порівняно з

резервуарами попередніх форм в циліндричному резервуарі неможливо

організувати достатні умови для переміщення субстрату в установці, а тому

при цьому доводиться враховувати високі витрати на видалення осаду та

руйнування плаваючої кірки, що пов’язано зі збільшенням витрат енергії на

перемішування біомаси. У простих, зокрема в

невеликих біогазових установках, які споруджуються власними силами,

бродильна камера має форму паралелепіпеда (басейн або яма з кришкою). Для

підвищення ефективності такий реактор перегороджують вертикальною стінкою,

створюючи головну бродильну камеру та камеру для остаточного зброджування та

осадження шламу. Проте установки такого типу не дозволяють досягти високого

ступеню розкладення субстрату, оскільки в них практично неможливо

забезпечити рівномірне перемішування біомаси, управління завантаженням

робочого об’єму камери та дотримання часу перебування маси в реакторі, що є

необхідним для отримання максимальної кількості газу. Руйнування плаваючої

кірки та осаду пов’язано зі значними витратами [14].

Рисунок 2.2 − Найбільш поширені типи резервуарів біогазових реакторів:

а – у вигляді яйця, б – циліндричний з

конусними верхньою та нижньою частинами, в – циліндричний,

г – циліндричний з перегородкою,

д – у вигляді паралелепіпеда

(з перегородкою), е – циліндричний

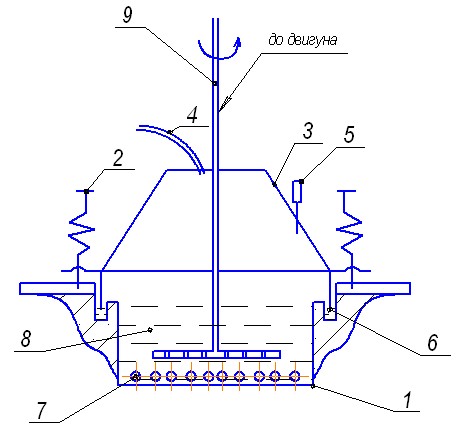

(розміщений з нахилом), ж – траншея в ґрунті (із кришкою). На рисунку 2.3 зображено типову конструкцію біореактора, що використовується в Україні та інших країнах.

Рисунок 2.3 – Типова конструкція біореактора:

1 – корпус,

2 – напрямні ковпака, 3 – ковпак, 4

– газовідвідна трубка, 5 –

манометр, 6 – гідрозатвори, 7 – нагрівальний елемент, 8 – субстрат, 9 −

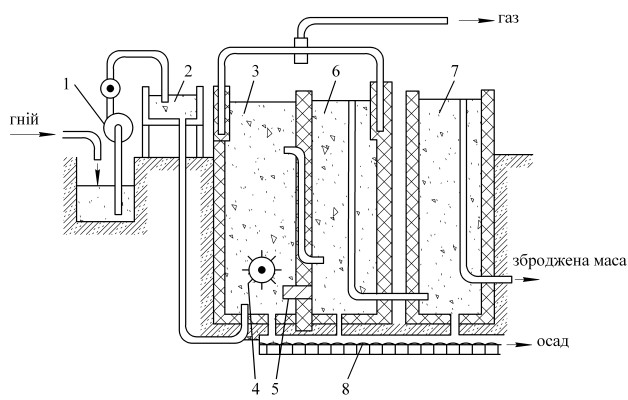

мішалка. Якщо резервуар

циліндричної форми розділити поперечною вертикальною перегородкою на дві

камери, то можна організувати систему отримання біогазу з почерговим

використанням камер резервуара

(рис. 2.4). Будівництво резервуара з перегородкою буде дешевшим, ніж

спорудження двох окремих резервуарів. При такому компонуванні зменшується

значення теплоізоляції зовнішніх стінок резервуара, а в перегородку, що

виготовлена із досить теплопровідного матеріалу, нескладно вмонтувати

будь-який нагрівальний пристрій, який надасть установці конструктивні

переваги. У горизонтально розташованому резервуарі субстрат перемішується в поздовжньому напрямі. Для невеликих установок застосовуються циліндричні реактори із сталі чи склопластика. Горизонтальні резервуари великої місткості, виготовлені із бетону, мають форму паралелепіпеда.

Нахилене розташування таких резервуарів полегшує відтік відпрацьованої

маси до вивантажувального отвору. Така конструкція зручна для розміщення

простого перемішувального механізму.

Рисунок 2.4 − Двокамерна біогазова установка проточного типу:

1 –

насос; 2 – приймальна камера; 3

– бродильна камера; 4 – пристрій для перемішування; 5 – підіргівач біомаси;

6 – камера остаточного зброджування; 7 – збірник збродженої маси; 8 – шнек

Резервуар у вигляді викопаної в ґрунті траншеї дозволяє обробляти

велику кількість субстрату. Як будівельний матеріал для стінок реактора

використовують, як правило, бетон.

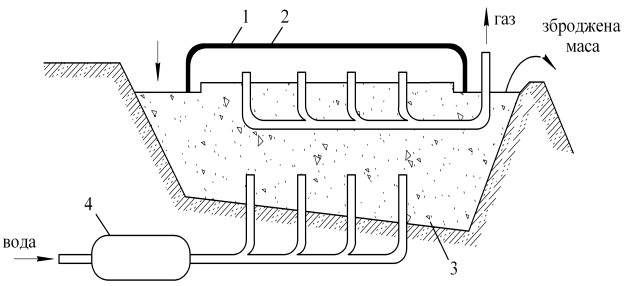

Значного поширення отримали траншейні біогазові установки

(рис. 2.5). Із приміщення, де

утримують худобу, гній, розбавлений водою, надходить в біогазовий реактор, в

якому відбувається бродіння. В установці передбачені механічне перемішування

субстрату та грейфер для вивантаження збродженого гною.

Рисунок 2.5 − Траншейна біогазова установка:

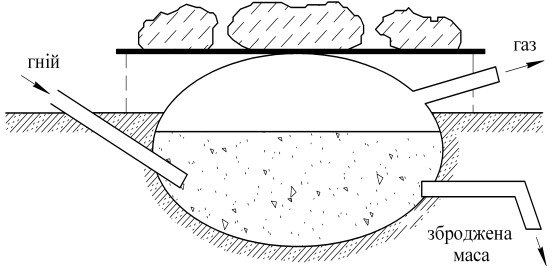

1 – еластичний збірник біогазу; 2 – плити із пінопласту; 3 – бродильна камера; 4 – нагрівач (бойлер) Особливу увагу привертають еластичні реактори (рис. 2.6), які широко використовуються в країнах Південно-Східної Азії.

Рисунок 2.6 −

Еластичний біогазовий реактор

Подібні реактори (ємності) виготовляють із міцної

прогумованої тканини або із синтетичної плівки. Для організації роботи таких

біогазових реакторів їх доводиться або заглиблювати в ґрунт, або розміщувати

всередині досить міцного огородження [4]. Необхідними умовами для перероблення органічних відходів

всередині реактора біогазової установки є [3, 4, 5]:

·

створення безкисневого режиму;

·

дотримання температурного

режиму;

·

доступність поживних речовин

для бактерій;

·

вибір оптимального часу

бродіння та своєчасне завантаження і вивантаження сировини;

·

дотримання кислотно-лужного

балансу;

·

дотримання співвідношення

вмісту вуглецю і азоту;

·

правильна пропорція твердих

частин в сировині та перемішування;

·

відсутність інгібіторів

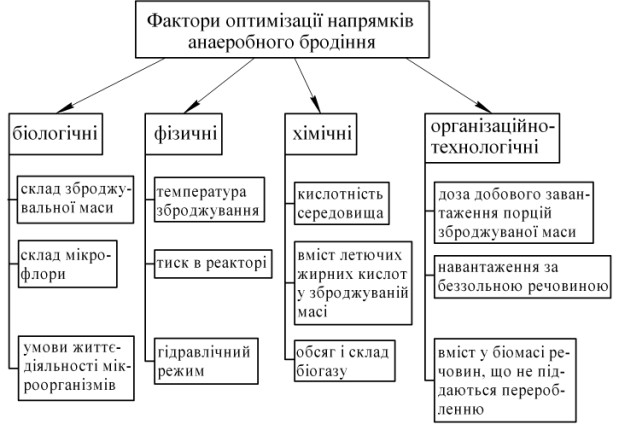

процесу. Класифікацію факторів оптимізації напрямків процесу анаеробного бродіння наведено на рис. 2.7.

Рисунок 2.7 − Класифікація факторів оптимізації напрямків процесу анаеробного бродіння

Біогазова установка, що добре функціонує, приносить ряд

переваг своєму власнику, суспільству та навколишньому середовищу в цілому.

Серед них:

-

можливість економити кошти, що

раніше витрачалися на паливо та електроенергію;

-

економія коштів, які

витрачаються на купівлю добрив та гербіцидів; можливість отримання додаткових коштів:

-

продаж біогазу та біопалива;

-

додаткові кошти при підвищенні

врожайності сільськогосподарських культур за рахунок застосування біодобрив;

-

додаткові кошти при розведенні

худоби та птахів за рахунок кормових добавок із переробленої сировини; швидка окупність установок:

-

біогазова установка з

підігрівом сировини будь-якої потужності окуповується приблизно за рік

експлуатації;

-

зменшується ризик

респіраторних та очних захворювань за рахунок очищення повітря в результаті

зменшення кількості органічних відходів в місцях їх складування;

- покращується епідеміологічна

обстановка внаслідок загибелі частини мікроорганізмів, що містяться у

відходах;

-

покращується стан здоров’я за

рахунок отримання екологічно чистої сільськогосподарської продукції при

використанні екологічно чистих добрив; економія часу, місця та виробничих потужностей:

-

економія часу, що витрачається

на збирання, транспортування, сушіння палива та місця, яке воно займає;

-

економія часу при використанні

біодобрив, що витрачається на прополку бур’яну, який вноситься із звичайним

гноєм, оскільки його насіння гине під час процесу бродіння в реакторі

біогазової установки; екологічна вигідність:

-

зменшення викидів метану в

атмосферу (парникового газу), який утворюється при зберіганні гною під

відкритим небом;

-

зменшення викидів вуглекислого

газу та продуктів згоряння вугілля, дров та інших видів палива;

-

зменшення забруднення повітря

азотистими сполуками, що мають неприємний запах;

-

зменшення забруднення водних

ресурсів гнійними стоками;

-

збереження лісів від

вирубування;

-

зменшення використання

хімічних добрив. На інтенсивність процесу зброджування і, як наслідок,

утворення біогазу впливають чотири групи факторів: 1.

Біологічні; 2.

Фізичні; 3. Хімічні; 4. Організаційно-технологічні.

До біологічних факторів належать:

-

склад

зброджуваної біомаси (вміст білків, жирів, вуглеводів, лігнінів);

-

склад

мікрофлори (кількість і групи мікроорганізмів відповідної стадії

розкладання);

-

умови

життєдіяльності мікроорганізмів (зміст шкідливих домішок). Фізичні фактори включають:

-

температуру зброджування;

-

тиск у біогазовій установці;

-

гідравлічний режим. Хімічні фактори визначаються:

-

кислотністю середовища

(величина рН);

-

вмістом ЛЖК у зброджуваній

масі;

-

обсягом і складом

біогазу, що утворюється.

Організаційно-технологічні фактори

передбачають:

-

дозу добового завантаження

нових порцій зброджуваної маси;

-

навантаження за беззольною

речовиною;

-

вміст у біомасі речовин, що не

піддаються переробці.

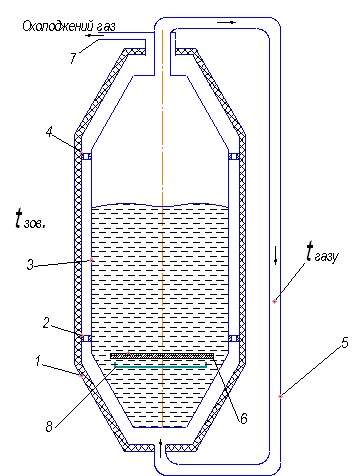

Авторами

запропонована конструкція реактора з циліндричним резервуаром і конусами

доверху та донизу [6].

Конструкція біореактора з прошарком між утепленим корпусом та робочим

резервуаром (рис. 2.8) дозволяє

підвищити термічний опір стінки резервуара без додаткових капіталовкладень

на ізоляційний матеріал. Перевагою також є

покращення процесу бродіння шляхом утилізації теплоти щойно виробленого

біогазу на підігрівання біомаси в зимових умовах. Також міжкорпусний простір

виконує роль газгольдера, в якому відбувається тимчасове зберігання

виробленого біогазу. В результаті досягається і покращення процесу

анаеробного бродіння, що призводить до збільшення виходу біогазу і зниження

енерговитрат. Реактор (рис. 2.8) містить утеплений корпус 1. До корпусу за допомогою верхньої 4 та нижньої 2 опорних газорозподільних решіток кріпиться робочий резервуар 3. В верхній частині робочого резервуара 3 закріплено газопровід 5. Газопровід 5 сполучає низ утепленого корпусу та верх робочого резервуара 3. У нижній частині робочого резервуара 3 розміщено нагрівальний елемент 6 та мішалку 8. У верхній частині утепленого корпусу розміщено патрубок відведення біогазу 7, який приєднано до резервуара накопичення.

Рисунок

2.8 − Біогазовий реактор з утепленим

корпусом

Процес вироблення

біогазу протікає таким чином. У холодний період року в реакторах дискретного

типу відбувається завантаження холодної порції біомаси, яка має досить

низьку температуру і призводить до термічного розшарування середовища. Нижня зона стає холодною, а верхня −

перегрівається. Газ при виході з

робочого резервуара 3

має температуру процесу

tгазу, яка згідно з вимогами повинна бути в межах

вибраного режиму. Ця надлишкова

температура перевищує температуру навколишнього середовища

tзов.

Температура середовища в робочому резервуарі 3 нерівномірна та її необхідно

підтримувати на заданому технологічному рівні. Для досягнення меж

температурних режимів слугує нагрівальний елемент 6, а для якісного

перемішування суміші - мішалка 8. Температура суміші коливається в об’ємі

нерівномірно: від перегріву навколо нагрівального елемента

tнагрів

в верхній зоні до неприпустимого переохолодження в нижній зоні.

Біогаз за допомогою газопроводу 5 направляється в нижню зону, де

розподіляється в міжкорпусному просторі за допомогою опорних

газорозподільних решіток 2 та 4 і рівномірно обтікає внутрішню

частину робочого резервуара.

При цьому він віддає своє тепло нижній холодній частині середовища шляхом

теплопровідності через металеву стінку. При перегріві отриманий біогаз

забирає надлишкове тепло з верхньої зони.

При цьому досягається термостабілізація всього процесу, що покращує процес

бродіння і збільшує вихід газу. Також газ виконує роль додаткового

теплоізолятора. Біогаз виводиться з міжкорпусного простору за допомогою

патрубка відведення газу 7. Міжкорпусний простір виступає як газгольдер для

тимчасового зберігання газу. При накопиченні біогазу в жкорпусному просторі за необхідності відбувається його відбір на потреби господарства. Для запобігання критичних режимів у верхній частині встановлюють манометр із запобіжним клапаном та термометр. |

||||||

|