|

||||||

|

||||||

|

2.2 Системи теплогазопостачання комплексу біогазових реакторів |

||||||

|

Для підігрівання субстрату і

підтримання його температури на потрібному рівні в біореакторах встановлюють

нагрівальні пристрої. В першому наближенні припустимо

прийняти для розрахунків потреб в теплі таку величину: 1кг субстрату

нагрівається на 1 °С при передачі йому

4200 Дж тепла. Теплота витрачається на підігрів маси і компенсацію

теплових втрат. До теплообмінників систем біоконверсії висуваються такі

вимоги: вони повинні бути компактні і не забирати простір реактора; їх

поверхня повинна мати мінімальну шорсткість і запобігати налипанню часток

середовища; повинні гнучко керуватися ззовні і мати невелику теплову

інерційність [7, 28, 39, 40, 68, 72]. Для підігрівання субстрату

теплообмінні пристрої можуть знаходитись як всередині реактора, так і зовні.

Нагрівачі першого типу – це нагрівальні труби або пластини, що підігріваються

гарячою водою чи електричним струмом.

Зовнішні нагрівачі підігрівають субстрат ще до надходження його в

реактор. Таким чином, нагрівач, що

знаходиться в установці, повинен лише компенсувати

теплові втрати. Окрім безпосереднього знаходження нагрівального елемента

в субстраті допускаються схеми вмонтування їх в стінки реактора. Такі установки

зазвичай невеликі і підбираються за теплотехнічним розрахунком. Для нормальної

життєдіяльності анаеробних бактерій

температура поверхні нагрівального елемента не може перевищувати 60°С. Ще один спосіб нагріву

субстрату полягає у безпосередньому введенні пари або гарячої води в реактор.

Цим досягається доведення вологості середовища до необхідних 88…98 %. Трубчасті нагрівачі є

найпоширенішими в сучасних біогазових установках. Теплообмін між нагрівальним

елементом та субстратом за умов вільної конвекції авторами досліджено

експериментально (рис. 2.9) [10, 70,

79]. Усереднені результати розрахунків для тепловіддачі від горизонтального

циліндра до субстрату з С=1…17% за

температури +35°С подано на рис. 2.9.

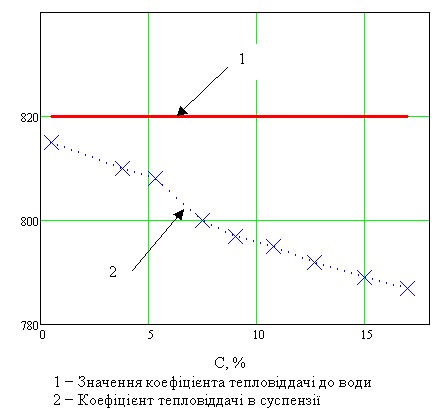

a, Вт/м2×К

Рисунок 2.9 –

Залежність коефіцієнта тепловіддачі

від концентрації сухої речовини Для визначення

інтенсивності тепловіддачі до суспензії використано залежності для чистої

рідини з підстановкою теплофізичних властивостей субстрату, що розраховані

за формулами (1.1-1.3). У загальному випадку

тепловіддачу від нагрівального елемента до середовища розраховують за

формулами теплопереносу за умов вільної конвекції від горизонтального

циліндра [8, 64, 65, 70].

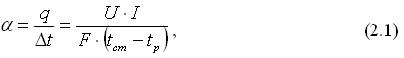

Коефіцієнт тепловіддачі

де

q

– питомий тепловий потік, Вт/м2;

Δt –

температурний напір, який визначається як різниця температур між

температурою стінки нагрівника

tсm

і середовищем

tр.

У випадку, коли нагрівник електричний, то питомий тепловий потік визначається як

де

I

– величина сили струму,

A;

U

– величина напруги

на нагрівнику, В

F – площа

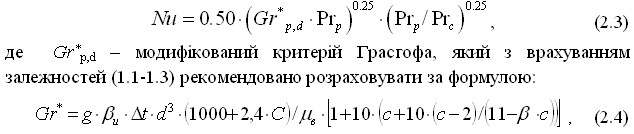

теплообмінної поверхні, м2. Коли дійсний тепловий потік невідомий, використовують емпіричні залежності для визначення критерію Нуссельта [10-12]:

де

bu - коефіцієнт

температурного розширення рідини,

p

− теплофізичний критерій Прандтля, взятий при температурі рідини;

Prc

− теплофізичний критерій Прандтля, взятий при температурі стінки

нагрівального елемента;

mв

− динамічна в’язкість води,

С − концентрація сухої

речовини в субстраті,

С – теплоємність сухої

речовини;

Dt − температурний напір між грійною

стінкою і рідиною.

Отримавши значення коефіцієнта Нуссельта, легко перейти до

коефіцієнта тепловіддачі за формулою:

де

l − коефіцієнт теплопровідності рідини

(субстрату),

a

− коефіцієнт тепловіддачі від грійної стінки до субстрату,

d −

характерний розмір нагрівника (діаметр).

Енергозбереження та

ресурсозбереження в системах альтернативної енергетики є пріоритетним

завданням. Економія енергії та ресурсів при виробленні біогазу досягається

за рахунок: -

термостабілізації процесу бродіння; -

утилізації теплоти виробленого біогазу; -

утилізації теплоти відпрацьованого шламу; -

тепло- і гідроізоляції реакторів; -

гнучкої системи теплопостачання; -

зменшення розмірів теплообмінних апаратів; -

оптимізації конструкцій реакторів; -

використання інформаційно-вимірювальних систем для контролю та дотримання

максимальної продуктивності реактора.

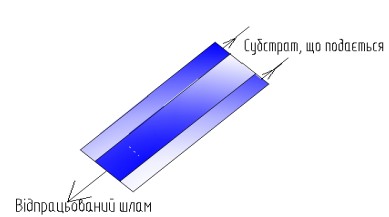

Рисунок 2.10 – Схема

рекуперації тепла виробленого шламу

Розрахунок

виконується за відомими рівняннями для теплообмінників такого типу.

Така конструкція теплообмінного апарата дозволить економити

енергоресурси та зменшити потреби тепла на нагрівання холодного

субстрату. При великих обсягах вироблення біогазу доцільно використовувати його теплову енергію. Наприклад, на нагрівання води для пиття худоби та прибирання хлівів за допомогою теплообмінних пристроїв для рекуперації тепла (рис. 2.11). Теплообмінник батарейного типу встановлюється в газгольдері. Вода, протікаючи по ньому, охолоджує газ, одночасно нагріваючись. Коли потреба у воді відпадає, система циркулює у замкнутому режимі, підтримуючи таким чином постійну температуру близько 16…22 °С.

Рисунок 2.11 – Теплообмінні пристрої для рекуперації тепла

виробленого біогазу

Рекомендований

температурний режим системи теплопостачання біогазового реактора 60°С/40°С,

тобто температура грійної води максимально можлива 60°С, зворотної – 40 °С.

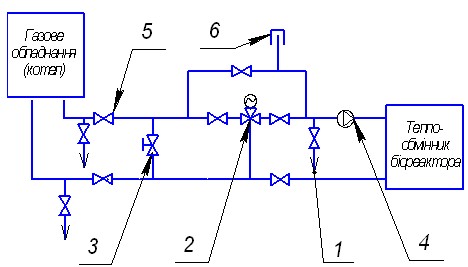

Теплопостачання може бути виконано від газового котла, який працює на

природному газі чи виробленому біогазі, котрий пройшов попереднє очищення

від шкідливих домішок. Рекомендована схема обв’язки показана на рис. 2.12.

Дана схема виконана двокільцевою: - велике кільце: котел - теплообмінник; - мале кільце: триходовий клапан

- насос – теплообмінник.

Рисунок 2.12 – Схема обв’язки нагрівального елемента біореактора:

1 − спусник води, 2 −

триходовий клапан з сервоприводом

“BELIMO”; 3

− перепускний диференційний клапан, 4 − насос циркуляційний “WILO”;

5 – вентиль шаровий, 6 – автоматичний спусник повітря У випадку,

коли трапляється поломка котла, для запобігання замерзання теплоносія у

контурі циркуляції і зупинки реактора триходовий клапан працює у режимі

малого контуру циркуляції теплоносія, підтримуючи температуру вищою за

температуру замерзання. Відслідковування аварійних ситуацій з котлом

відбувається за допомогою

датчика, який вмонтовано в зворотний трубопровід.

Коли температура у ньому знижується

до +10…+15°С, подається сигнал на закривання сервоприводом клапана. Відслідковування аварійних

ситуацій з газовим обладнанням відбувається за допомогою

датчика

t1.

Коли температура на ньому знижується до +10…+15, подається сигнал на

закривання сервоприводом клапану. У випадку, коли температурний градієнт між

нагрівальною поверхнею і субстратом починає зростати, активізується

перемішування середовища за рахунок збільшення частоти обертання двигуна.

Регуляція кількості обертів двигуна здійснюється за допомогою частотного

перетворювача. Визначення

кількості обертів двигуна виконується індукційним тахометром. Для циркуляції теплоносія рекомендуються сучасні насоси фірм «WILO» та «Grundfos» з «мокрим» ротором та сервоприводи з триходовим клапаном (рис. 2.13).

Рисунок 2.13 −

Загальний

вигляд циркуляційного насоса

Grundfos

UPS

та сервопривода

з триходовим клапаном

За матеріалом виготовлення

насоси найчастіше виготовляють з чавуну, бронзи чи нержавіючої сталі.

Живлення їх відбувається від мережі 220 і 380 В. Максимальний робочий тиск −

до 20 бар. Сервоприводи для триходових клапанів йдуть в комплекті з клапанами і працюють від напруги 220 В або 24 В залежно від схеми керування. Основна задача сервопривода з плавним або дискретним регулюванням - забезпечити розрахункову витрату води зворотної магістралі для підмішування в пряму воду. Даний тип регулювання є якісним і дозволяє економити енергоносії в період невеликих морозів і перехідний. На рис. 2.13 зображено загальний вигляд сервопривода з триходовим клапаном виробництва швейцарської компанії BELIMO |

||||||

|