|

||||||

|

||||||

|

3.5.4

Конструкції біогазових установок з інтенсифікацією анаеробного бродіння

шляхом перемішування субстрату |

||||||

|

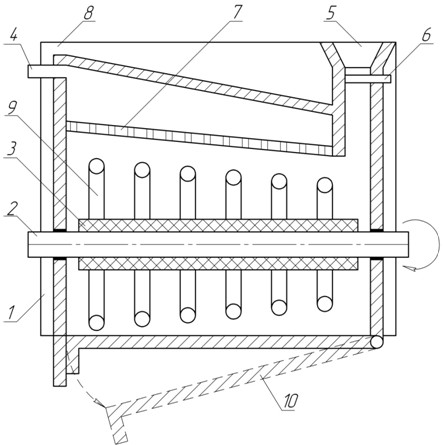

Біогазовий реактор [59] містить резервуар 1, який зверху накритий каркасом теплиці 8 (рис. 3.20). Всередині резервуара 1 розміщений лопатевий перемішувач 9, що служить для перемішування біомаси. На валу 2 лопатевого перемішувача 9 закріплений підігрівач біомаси 3. Над лопатевим перемішувачем 9 змонтована захисна газорозподільна решітка 7, над якою влаштований штуцер відведення біогазу до труби споживача 4. Під лопатевим перемішувачем 9 розміщене дно 10, яке шарнірно прикріплене до корпусу 1 з можливістю опускання вниз. Наверху конструкції міститься бункер завантаження біомаси 5 з шиберною засувкою 6.

Рисунок 3.20 − Біогазовий реактор з лопатевим перемішувачем Біогазовий реактор [79] працює за таким принципом. Біомаса

завантажується через бункер завантаження біомаси 5 та рухається всередину

конструкції крізь шиберну засувку 6 у резервуар 1. На підігрівачі біомаси 3

суміш нагрівається та за допомогою лопатевих перемішувачів 9

змішується та рівномірно

прогрівається. З резервуара 1 утворений біогаз, рухаючись через захисну

газорозподільну решітку 7, виходить крізь штуцер відведення біогазу до труби

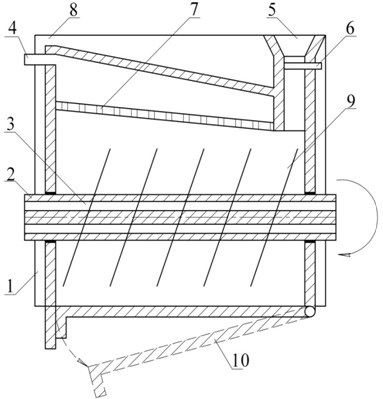

споживача 4. Дно 10 опускається вниз і біодобриво видаляється. Шнековий перемішувач надає біогазовому реактору більшої продуктивності за рахунок рівномірності прогріву (рис. 3.21). Пристрій містить резервуар 1, який зверху накритий каркасом теплиці 8. Всередині резервуара 1 розміщений шнековий перемішувач 9, що служить для перемішування біомаси. Всередині валу 2 шнекового перемішувача 9 закріплений підігрівач 3. Над шнековим перемішувачем 9 змонтована захисна газорозподільна решітка 7, над якою влаштований штуцер відведення біогазу до труби споживача 4. Під шнековим перемішувачем 9 розміщене дно 10, яке шарнірно прикріплене до корпусу 1 з можливістю опускання вниз. Наверху конструкції міститься бункер завантаження 5 з шиберною засувкою 6.

Рисунок 3.21 −

Біогазовий реактор із шнековим

перемішувачем Біореактор працює таким чином. Біомаса завантажується через

бункер завантаження 5 та рухається всередину конструкції крізь шиберну засувку 6

у резервуар 1. Завдяки підігрівачу 3 біомаси суміш нагрівається та за допомогою

шнекового перемішувача 9 змішується й рівномірно прогрівається. З резервуара 1

утворений біогаз,

рухаючись через

захисну та

газорозподільну решітку 7, виходить крізь штуцер відведення біогазу до

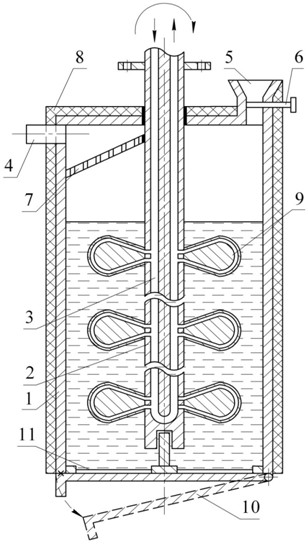

труби споживача 4. Дно 10 опускається вниз і біодобриво видаляється. Біогазова установка з вертикальною пропелерною мішалкою з

покращеним процесом перемішування суміші збільшує виробництво біогазу з одиниці

ваги біомаси (рис. 3.22). Біореактор містить резервуар 1, який зверху накритий каркасом теплиці 8. Всередині резервуара 1 на валу 2 розміщена вертикальна пропелерна мішалка 9, що служить для перемішування біомаси. Всередині валу 2 встановлений підігрівач біомаси 3. Над вертикальною пропелерною мішалкою 9 змонтована захисна газорозподільна решітка 7, над якою влаштований штуцер відведення біогазу до труби споживача 4.

Рисунок 3.22 −

Біогазовий реактор з вертикальною пропелерною мішалкою Під вертикальною пропелерною мішалкою 9 розміщений опорний елемент з отворами для проходження відпрацьованої маси 11 та дно 10, яке шарнірно прикріплене до корпусу 1 з можливістю опускання вниз. Наверху конструкції міститься бункер завантаження 5 з шиберною засувкою 6.

Інтенсифікація процесу анаеробного бродіння в біогазовій установці є досить

ефективною з використанням різноманітних перемішувальних пристроїв. Введення в

конструкцію біогазової установки перемішувача приводить до зростання її

ефективності. В запропонованих біогазових реакторах перемішувальні пристрої

інтенсифікують процес біоконверсії.

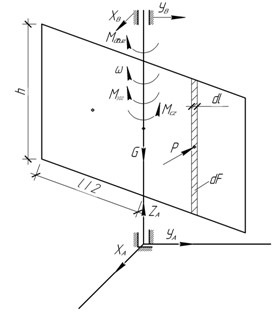

Математичне дослідження процесу перемішування субстрату в біогазовій установці дозволяє визначити залежності параметрів процесу бродіння, зокрема швидкості обертання субстрату, від інтенсивності перемішування. Залежно від кутової швидкості обертання субстрату в біогазовій установці, змінюється швидкість перемішування пропелерним лопатевим перемішувачем, а це в свою чергу впливає на термостабілізацію процесу бродіння та інтенсифікацію теплообмінних процесів в біогазовій установці. Обертовий рух пропелерного перемішувального пристрою забезпечується електродвигуном, що створює момент, який долає силу опору субстрату в біогазовій установці. Таким чином, визначивши залежності параметрів процесу бродіння органічної маси, можливо досягти ефективної роботи біогазової установки. Кінематичну схему руху вертикального перемішувального пристрою наведено на рис. 3.23.

Рисунок 3.23 – Кінематична схема процесу перемішування субстрату в біогазовій установці Загальний обертовий момент, що виникає під час процесу перемішування субстрату в біогазовій установці визначається співвідношенням

подальшого бродіння;

або

Аналіз рівняння (3.36) свідчить, що час, витрачений на повне

й рівномірне перемішування субстрату в біогазовій установці, залежить від

фізичних властивостей субстрату, геометричних розмірів перемішувача і маси

субстрату, а також обертового моменту двигуна, який приводить в дію

перемішувальний пристрій. Варіюючи цими чинниками, як вихідними рішеннями

рівняння (3.37), можна визначити оптимальні значення часу перемішування

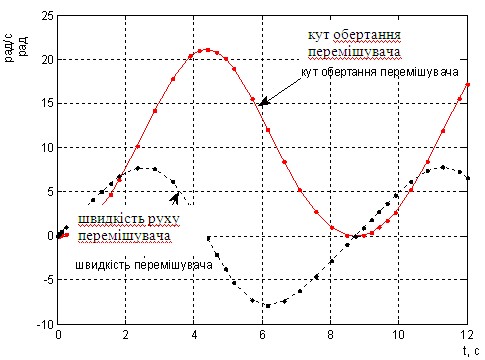

субстрату з метою отримання максимальної продуктивності біогазової установки. З використанням отриманої математичної моделі перемішування субстрату в біогазовій установці вертикальним пропелерним перемішувачем виконаємо чисельне моделювання роботи перемішувача за таких початкових умов: ρ = 1050 кг/м3; ν = 0,8∙10-6 м2/с; l = 1 м; h = 0,8 м; m = 15 кг; М = 4 Н∙м; φ0 = 0; ω0 = 0. Оптимальним режимом перемішування субстрату в біогазовій установці для отримання ефективності виходу біогазу є частота обертання перемішувального пристрою 5 об/хв, тому інтервал дослідження обрано 0…12 секунд. Моделювання виконано в математичному пакеті Matlab 6.1 чисельним багатокроковим методом Адамса–Башворта–Мултона змінного порядку, із записом підпрограми «biogaz» у відповідний М-файл. Результати моделювання для заданих початкових умов наведено на рис. 3.24.

Рисунок 3.24 –

Результати чисельного моделювання роботи перемішувального пристрою в біогазовій

установці

Аналіз рис. 3.24 свідчить, що лопать вертикального пропелерного перемішувального

пристрою, обертаючись навколо осі, надає середовищу всередині біогазової

установки необхідної швидкості обертання. При чому, оскільки субстрат є

неоднорідним та органічним середовищем, лопать перемішувача при своєму русі

викликає збурення середовища органічної маси, що є причиною десинхронізації

синусоїд графіків кута обертання та швидкості перемішувача.

Контрольні питання

1.

Що таке термостабілізація роботи БГУ?

2.

При яких температурних режимах протікає процес анаеробного бродіння?

3.

Як залежать тепловтрати БГУ від температурних режимів бродіння?

4.

Для чого потрібна інтенсифікація теплообміну між нагрівником і субстратом?

5.

Які способи інтенсифікації теплообміну ви знаєте?

6.

Наведіть властивості барботажної інтенсифікації.

7.

Наведіть властивості вібраційної інтенсифікації.

8.

Поясніть принцип роботи секційного біореактора.

9.

Виконайте порівняльну характеристику способів інтенсифікації теплообміну.

10.

Як впливає в’язкість субстрату на теплообмін при вільній конвекції?

11.

Як впливає вологість субстрату на теплообмін при вільній конвекції?

12.

Яка зона впливу струменів газу при локальному газорідинному омиванні

теплообмінної поверхні?

13.

Які ви знаєте перемішувальні пристрої для біогазових реакторів?

14.

Чому інтенсифікація теплообміну в біореакторі здійснюється локальним барботажем,

а не суцільним? Де спостерігається більший коефіцієнт тепловіддачі при вібрації і локальному барботажі: в субстратах чи у воді? |

||||||

|