|

||||||

|

||||||

|

4 ЕНЕРГОЗБЕРІГАЮЧЕ УПРАВЛІННЯ ПРОЦЕСАМИ

БІОКОНВЕРСІЇ |

||||||

|

4.1 Контроль та управління процесами анаеробного бродіння

Для процесів анаеробного бродіння

виділяють три температурних режими, дотримання в межах яких є

необхідною умовою безперебійного вироблення біогазу і життєдіяльності

метаноутворювальних бактерій. Також до обмежувальних умов належить максимальна температура

нагрівального елемента, яка не може перевищувати 60°С. Нагрівання субстрату

відбувається за рахунок передачі тепла води, що протікає через нагрівальний

елемент. Вода гріється в котлі за рахунок спалювання виробленого біогазу.

При обертанні пластини активатора відбувається активне перемішування

субстрату, вирівнювання полів температур, інтенсифікація теплообміну між

нагрівником і субстратом. Для зменшення енерговитрат і збільшення виходу

біогазу необхідно контролювати і регулювати такі величини: температуру

поверхні нагрівального елемента; температуру субстрату в трьох шарах –

верхньому, середньому і нижньому; швидкість вібрування пластини-активатора

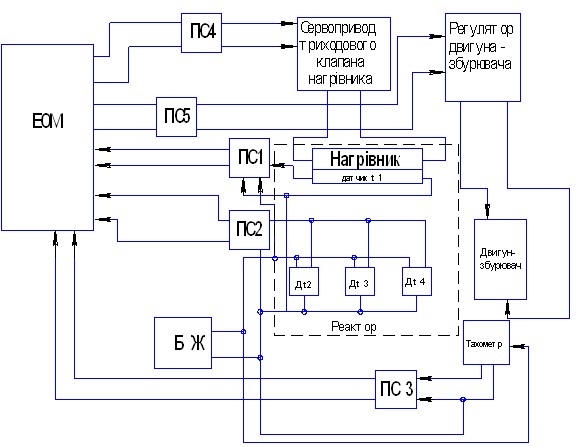

чи обертання мішалки. Для контролю і управління параметрами анаеробного

бродіння в біореакторі пропонується така схема управління (рис. 4.1) [37 -

39]. Управління за даною схемою можливе в реакторі з інтенсифікацією

теплообміну, запропонованому авторами (див. рис. 2.3). Температура субстрату

відслідковується сенсорамии

t2,

t3,

t4,

температура поверхні нагрівника − сенсором

t1.

За даними сенсора

t1

сервопривод триходового клапана на подачі

теплоносія на нагрівник регулює ступінь підмішування зворотного теплоносія. За показами всіх

температурних сенсорів згідно із закладеною програмою в ЕОМ відбувається

управління двигуном – збурювачем

перемішувань субстрату за допомогою частотного регулятора. Кількість

обертів двигуна відслідковується тахометром. Для передачі інформації в ЕОМ

від датчиків і тахометра слугують пристрої спряження ПС1…ПС3. Для передачі

сигналів керування від ЕОМ до сервопривода і частотного регулятора слугують

пристрої спряження ПС4…ПС5. Для інтенсифікації теплообміну вибрано спосіб вібрації середовища, що в окремих випадках дозволяє збільшити тепловіддачу у десятки разів. Вібрація чи перемішування середовища або нагрівального елемента приводить до активного перемішування середовища, вирівнювання температури в об’ємі, інтенсифікації теплообміну. Це в кінцевому випадку приводить до зменшення площ теплообміну, покращення протікання технологічних процесів та енергозбереження.

Рисунок 4.1 − Схема автоматичного управління параметрами реактора для анаеробного бродіння:

ЕОМ – контролер (мікрокомп’ютер),

БЖ – блок живлення,

t1,

t2,

t3,

t4

– сенсори температури, ПС1…ПС5 – пристрої спряження.

За показами всіх

температурних сенсорів згідно з закладеною програмою в стаціонарному

комп’ютері відбувається управління двигуном – збурювачем

перемішувань субстрату за допомогою частотного регулятора. Кількість

обертів двигуна відслідковується тахометром. Для передачі інформації в ЕОМ

від датчиків і тахометра слугують пристрої спряження ПС1…ПС3. Для передачі

сигналів керування від ЕОМ до сервопривода і частотного регулятора слугують

пристрої спряження ПС4-ПС5.

Від мікрокомп’ютера (контролера) оброблена

інформація направляється на стаціонарний комп’ютер, в якому за допомогою

спеціально розробленої програми вона подається у графічному вигляді і

записується у текстовий файл.

Принципову схему інформаційних зв’язків

експериментальної установки наведено на рис. 4.1.

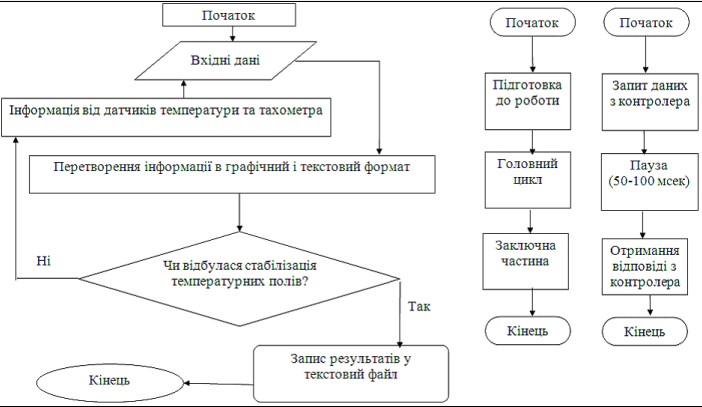

Алгоритм програми

автоматичного моніторингу роботи БГУ реалізований на мові програмування

Object

Pascal

з використанням

IDE

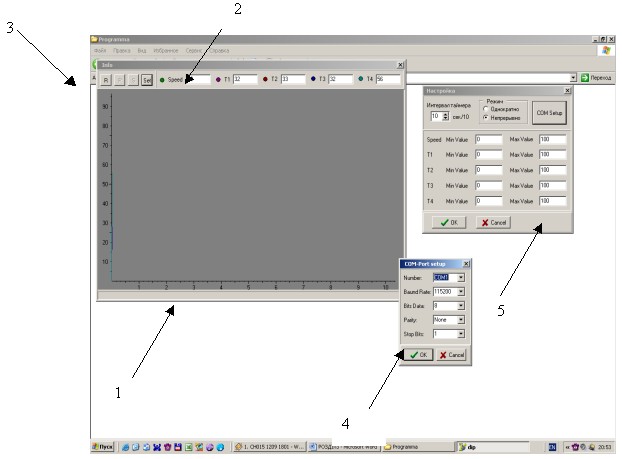

Delphi 7. Робочі

вікна програми обробки та збору даних від експериментальної установки

наведено на рис. 4.2. В головному вікні 1

(рис. 4.2) будуються графіки

залежності температур і кількості обертів вала двигуна від часу дослідження.

На інформаційній панелі 2 у відповідних комірках динамічно фіксуються дані

параметрів у вигляді числових значень. Кнопки 3 – “R”

,“P”, “S”

відповідно: початок зчитування даних,

пауза і стоп – зупинення роботи. У вікнах 4 і 5 відбувається

налагодження роботи програми і роботи

COM

порта: - інтервал таймера (1–20

сек, з інтервалом 0,1 сек); - режим роботи програми

(безперервно, дискретно); - мінімальні значення

відображення для всіх параметрів; - максимальні значення

відображення для всіх параметрів. Параметри настроювання

СОМ порту: -

номер порту; -

швидкість

передачі/прийому даних; -

кількість біт

інформації; -

тип контролю

достовірності інформації; -

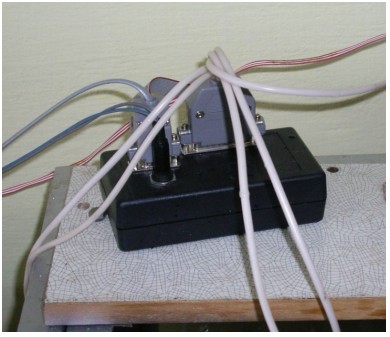

кількість стоп-біт. Загальний вигляд

експериментального контролера наведено на рис. 4.3. Структурно-логічні схеми

програми обробки та збору даних від експериментальної установки зображено на

рис. 4.4. Всі пристрої спряження

конструктивно виконано у вигляді мікрокомп’ютера. Мікрокомп’ютер виконано на

базі однокристалічного мікроконтролера

PIC

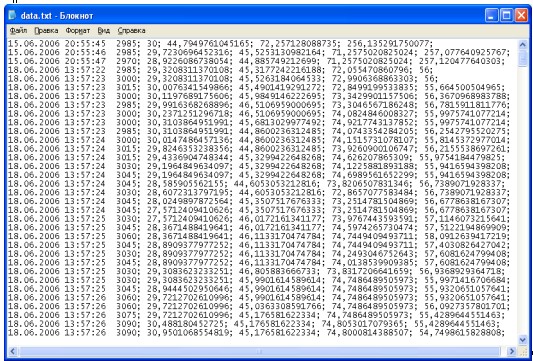

16F876. Програма дозволяє записувати дані з інтервалом в 1 секунду у текстовий файл, який потім можна прочитати у табличному редакторі. Запис даних ведеться у форматі: дата, час, кількість обертів валу двигуна, температура першого датчика, температура другого датчика, температура третього датчика, усереднена температура датчиків, що розміщені в нагрівальному елементі.

Рисунок 4.2 − Робочі вікна програми оброблення та збору даних від експериментальної установки

Рисунок 4.3 − Загальний вигляд експериментального контролера

Рисунок 4.4 − Структурно-логічні схеми програми обробки та збору даних від БГУ

Загальний вигляд файла звіту проведеного експерименту зображено на рис. 4.5

Рисунок 4.5 −

Загальний вигляд файла звіту роботи

системи термостабілізації та інтенсифікації БГУ

Згідно з [27] рівняння, що узагальнює відносний коефіцієнт тепловіддачі через розмірні величини, апроксимується виразом

де

К – коефіцієнт інтенсифікації, що

є відношенням коефіцієнта тепловіддачі віброконвекції до

коефіцієнта тепловіддачі при вільній конвекції;

d

– діаметр циліндра

теплонагрівального елемента, мм;

ΔΤ – різниця між

температурою стінки нагрівника і середовищем С;

ΔА – амплітуда коливань

нагрівального елемента, мм;

f − частота коливань

нагрівального елемента, Гц. В промисловості система автоматизованого контролю за роботою БГУ виготовляється в вигляді шафи з набором елементів для роботи установки: контролера, частотних перетворювачів, автоматичних вимикачів тощо (рис. 4.6).

Рисунок 4.6 – Шафа з пристроями автоматичного керування БГУ |

||||||

|