|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Лабораторна робота № 1

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Технологічні властивості та їх основні показники | Матеріали | Метод виробництва та види виробів | Техногічні проби | |

|

1 |

2 |

3 |

4 |

|

| 1 |

Ливарні властивості: - рідкотекучість; - усадка; - схильність до ліквації

|

Чавуни, сталі, кольорові метали та сплави, пластмаси

|

Ливарне виробництво Виливка

|

Випробування на рідкотекучість, усадку, схильність до ліквації |

| 2 |

Оброблюваність тиском: - ступінь деформації; - швидкість деформації; - температура деформації

|

Сталі, сплави кольорових металів, спечені вироби, пластмаси

|

Обробка металів тисвом. Прокат, поковки, гнуті профілі

|

Випробування на згин, на перегин, осадку, видавлювання, твердість

|

| 3 |

Зварюванність: - міцність; - опір тріщиноутворенню

|

Сталі, чавуни, сплави кольорових металів пластмаси

|

Зварювальне виробництво

|

Випробування на міцність зварного з’єднання та твердість, ударну в’язкість

|

| 4 |

Зміцнюваність термообробкою: - прогартованість; - загартованість; - схильність до росту зерна

|

Сталі, чавуни, кольорові метали та сплави

|

Термічна обробка. Металовироби

|

Випробування на гарт, твердість, ударну в’язкість, характер зламу |

| 5 |

Оброблюваність різанням: - шорсткість поверхні; - точність розмірів; - швидкість та сила різання

|

Сталі, чавуни, кольорові метали та сплави, спечені вироби, пластмаси |

Механо-складальне виробництво. Точні вироби

|

Випробування на оброблювання різанням, на твердість, на ударну в’язкість

|

| 6 |

Оброблюваність електрофізичними та електрохімічними методами: - електроерозійна; - електрохімічна - променева.

|

Матеріали, що важко обробляються |

ЕФ та ЕХ обробка матеріалів. Точні вироби

|

Випробування на ЕФ та ЕХ оброблюваність: шорсткість поверхні, продуктивність обробки |

| 7 |

Металокерамічна оброблюваність: - текучість порошків; - пресовність; - спеченість

|

Металеві та неметалеві порошки |

Порошкова металургія. Спечені вироби

|

Випробування на текучість, пресовність та спеченість порошків

|

Технологічні властивості матеріалу зумовлюють застосування відповідних методів їх обробки. Так, основним ливарним сплавом є чавун (grey cast iron) завдяки його добрим ливарним властивостям; сталь же головним чином обробляють тиском; маловуглецева сталь (steel) добре зварюється, але вона не може зміцнюватись загартуванням, високовуглецева сталь - навпаки.

Проблеми надійності функціонування технологічних процесів, їх безвідходності та перспективності вирішуються на основі достовірної оцінки оброблюваності матеріалів. Таку оцінку отримують шляхом вимірювань, технологічних випробовувань та проб. Ними визначають ступінь оброблюваності матеріалу тим чи іншим способом.

2 ТЕХНОЛОГІЧНІ ПРОБИ

Найпростіший метод оцінки властивостей оброблюваного матеріалу, що найлегше виконується в умовах цеху, - це метод технологічних проб. Його суть полягає в тому, що зразки матеріалу піддають технологічному впливу за видом обробки. Якість проби визначають за відсутністю бракувальних ознак - тріщин, розшарувань, зламів тощо, а також за оптимальністю режиму впливу. Проби дозволяють встановити технологію обробки, що забезпечує отримання якісних виробів. Технологічні проби звичайно зумовлюються технологічними умовами та вимогами на виготовлення виробів. Багато проб нормалізовані відповідними ГОСТ і ДСТУ.

До основних технологічних проб належать проби на визначення ливарних властивостей – рідкотекучість (yield, flow) та усадка(shrinkage), проби на згин, на зварюваність, видавлювання, оброблюваність різанням тощо.

2.1 Проба на згин (ГОСТ 3728-78) виконується для оцінки здатності металу сприймати згин до певного кута, до паралельності сторін при огинанні валика або до дотикання сторін (рис. 1). Цій пробі піддають пластичні метали завтовшки до 30 мм. Випробування виконують на пресах, спеціальних машинах та на лещатах з заокругленими губками. Дріт, прутки, тонкий лист та стрічку випробовують на перегин (ГОСТ 13813-68), подвійний кровельний замок (рис. 2).

2.2 Проба на видавлювання листів і стрічок за методом Еріксена визначає здатність матеріалу до витягування при виготовленні об’ємних виробів з плоскої заготовки. Схема випробування листового матеріалу на видавлювання показана на рис. 3. Залежно від товщини листа вибирають номер та діаметр пуансона 1, матриці 3 та притискувача 4. Лист 2 притискують кільцем 4 до матриці 3 і деформують пересуванням пуансона 1. Як наслідок в листі утворюється поглиблення, глибина якого в момент з'явлення тріщини фіксується на відповідній шкалі приладу. При дослідженнях застосовується мастило, наприклад, графітне.

Добрий якісний матеріал повинен забезпечувати глибину утвореної ямки не нижче норм, наведених в таблиці 2.

Рисунок 1 – Схеми випробувань на згин:

1 – до певного кута; 2 – до паралельності сторін; 3 – до дотикання сторін

Рисунок 2 – Схеми випробувань на:

а – перегинання; б – подвійний кровельний замок

Таблиця 2 – Глибина видавлювання в залежності від товщини матеріалу

|

Матеріал |

Товщина, мм |

|||||||||

|

0.2 |

0.4 |

0.6 |

0.8 |

1.0 |

1.2 |

1.4 |

1.6 |

1.8 |

2.0 |

|

|

Латунь |

11.3 |

12.2 |

12.7 |

13.0 |

13.3 |

13.5 |

13.7 |

13.8 |

14.1 |

14.3 |

|

Мідь |

9.6 |

10.5 |

11.1 |

11.4 |

11.8 |

12.1 |

12.3 |

12.6 |

12.8 |

13.0 |

|

Сталева стрічка |

8.6 |

9.5 |

10.1 |

10.6 |

11.0 |

11.4 |

11.8 |

12.1 |

12.3 |

12.5 |

|

Сталь листова |

7.3 |

8.3 |

9.5 |

10.1 |

10.6 |

10.9 |

11.3 |

11.3 |

11.7 |

12.2 |

|

Алюміній листовий |

7.6 |

8.7 |

9.2 |

9.5 |

9.9 |

10.2 |

10.7 |

11.1 |

11.2 |

11.7 |

|

Жерсть біла |

6.2 |

7.5 |

8.3 |

8.9 |

9.5 |

9.9 |

10.3 |

10.8 |

11.2 |

11,6 |

2.3 Проба на оброблюваність різанням виконується різними способами. За основу більшості з них береться порівняння оброблюваності еталону (сталь 45) та матеріалу, що випробовується. Для класифікації матеріалу за оброблюваністю застосовують метод Кеснера, суть якого полягає в свердлінні отвору діаметром 10 мм при частоті обертання близько 400 об/хв. При цьому подача свердла відбувається під дією постійного зусилля 50 кгс. Характеристикою оброблюваності є глибина проникнення свердла в металі за 100 обертів шпинделя верстата.

Оброблюваність оцінюється коефіцієнтом, що визначається за формулою

Кріз = (lx / l45) × 100 %,

де lx - глибина отвору у випробовуваному матеріалі;

l45 - глибина отвору в еталонному матеріалі.

Випробування виконуються на вертикально-свердлильному верстаті. При випробуванні тонких матеріалів 5...10 мм можна порівнювати час, за який просвердлюються наскрізні отвори.

2.4 Проба на міцність зварного з'єднання дозволяє оцінити зварюваність різних матеріалів. Для цього зразки зварюються заданим швом за ГОСТ 5264-80. Зварне з'єднання піддають випробуванню на згин за ГОСТ 3728-78 до заданого кута, наприклад, 90°. Фіксується кут згину, при якому з'являються тріщини або відбувається руйнування з'єднання. Результати порівнюють з даними подібних випробувань основного матеріалу. Зварюваність оцінюється відношенням кутів згину, при яких утворюються тріщини, у вигляді коефіцієнта:

Кзв = aх / aо ,

де aх - кут згину зварного з'єднання;

aх - кут згину основного матеріалу.

Випробування виконують на спеціальних пристроях або в лещатах з заокругленими губками (рис. 4).

Рисунок 3 – Випробування листового металу на видавлювання:

а – схема випробування; б – лунка з тріщиною

Рисунок 4 – Схема випробування зварних швів на згин

Рисунок 5 – Вплив вуглецю на механічні властивості сталей

3 ВИПРОБУВАННЯ МАТЕРІАЛІВ

3.1 Випробування на твердість.

Твердість (hardness) - це властивість поверхневого шару матеріалу чинити опір пружній та пластичній деформаціям або руйнуванню при місцевій пластичній взаємодії з боку іншого, більш твердого тіла (індентора) відповідної форми та розмірів.

Рисунок 6 – Вимірювання твердості методом Брінелля:

а – схема утворення відбитка; б – вимірювання діаметра відбитка

Для багатьох сплавів встановлена чітка залежність між твердістю, механічними та технологічними характеристиками (міцністю, зносостійкістю, оброблюваністю різанням, тиском тощо). Тому вимірювання твердості є найбільш поширеним методом механічних випробувань. Способи визначення твердості поділяють на статичні та динамічні залежно від швидкості прикладання навантаження, а за способом його прикладання - на методи вдавлювання та шкрябання. Найбільш розповсюджені методи, де використовується статичне навантаження індентора перпендикулярно до поверхні зразка. Це методи Брінелля, Роквелла та Віккерса.

3.1.1 Твердість за методом Брінелля визначається відповідно до ГОСТ 9012-59. Як індентор використовується сталева загартована кулька діаметром 10; 5 або 2,5 мм, яка вдавлюється у поверхню матеріалу під навантаженням від 153 до 29400 Н (від 15,6 до 3000 кГ). На поверхні зразка утворюється відбиток (лунка) у формі кульового сегмента діаметром d (рис. 6, а). Цей діаметр вимірюють за допомогою спеціального мікроскопа, на окуляр якого нанесена вимірювальна шкала з поділками, що дорівнюють одній десятій долі міліметра. Діаметр відбитка визначають середнім значенням двох його вимірювань у взаємно перпендикулярних напрямках з точністю до 0,05 мм (рис. 6, б). Число твердості за Брінеллем, яке позначається літерами НВ (Н - від англ. hardness - твердість, В – Брінелль), вимірюється відношенням навантаження Р, що діє на кульку діаметром D, до площі відбитка F:

.

.

Одиниця вимірювання твердості за Брінеллем - кГ/мм2 або МПа (МН/м2). В першому випадку твердість записується так: НВ 200, НВ 250, де 200; 250 - величина твердості в кГ/мм2. Якщо твердість вимірюється в МН/м2, то запис такий: НВ 2000 МПа, НВ 2500 МПа. Діаметр кульки, навантаження та час витримки під навантаженням вибирають залежно від сподіваної твердості та товщини матеріалу (таблиця 3). При вимірюванні твердості кулькою певного діаметра з відповідним навантаженням на практиці користуються стандартною таблицею, в якій наводяться значення НВ залежно від діаметра лунки і відношення Р/D2 (таблиця 4). При вимірюванні твердості за Брінеллем потрібно виконувати такі умови:

- поверхня зразка повинна бути плоскою, чистою та гладкою;

- зразок повинен лежати на столику-підставці стійко, щоб під час вимірювання твердості не відбувалося його зрушення або прогинання; товщина зразка повинна бути не менша десятикратної глибини відбитка (більше 1 ... 2 мм);

- відстань від центра відбитка до краю зразка повинна бути не менша 2,5d, а між центрами двох сусідніх відбитків - не менша 4d; для металів з НВ < 350 відповідно 3d і 6d.

3.1.2 Твердість за методом Роквелла визначається шляхом вдавлювання в зразок індентора у вигляді алмазного конуса з кутом при вершині 120° або сталевої кульки діаметром 1,568 мм (1/16 дюйма - 1/16²). Навантаження на індентор здійснюється послідовно: спочатку попереднє Р0 , що дорівнює 100 Н, потім основне Р1. Сума попереднього і основного навантаження складає загальне навантаження Р, яке вибирається залежно від індентора і сподіваної твердості (таблиця 5).

За різницею глибин вдавлювання індентора під дією двох послідовних навантажень Р0 і Р1 роблять висновок про твердість матеріалу. Стрілка індикатора приладу Роквелла показує не цю різницю, а величину (100 - в) по чорній шкалі С або А та (130 - в) по червоній шкалі В, де в = (h1 – h0) / 0,002; h1 і h0 глибина вдавлювання індентора при прикладанні відповідно повного та попереднього навантаження; 0,002 - умовна одиниця твердості (ціна поділки шкали індикатора приладу).

Одиниця твердості за Роквеллом - безрозмірна величина, що відповідає осьовому переміщенню індентора на 0.002 мм. Твердість за Роквеллом позначається так: НRВ 30, НRС 60, НRА 80, тобто твердість 30 за шкалою В, 60 - за шкалою С, 80 - за шкалою А. Числа НRА можна перевести на числа НRС за формулою НRС = 2НRА – 104.

3.1.3 Твердість за Віккерсом. При стандартному вимірюванні твердості за Віккерсом в поверхню зразка вдавлюється алмазний індентор у формі чотиригранної піраміди з кутом при вершині 136° під дією навантаження Р, яке вибирають в межах 49 ... 1176 Н (5 ... 120 кГ) протягом 5 ... 10 с (ГОСТ 2999-75). В результаті вимірювання на поверхні зразка утворюється відбиток у вигляді ромба, діагональ якого вимірюється спеціальним мікроскопом (див. рис. 6, б).

Таблиця 4 – Твердість за Брінеллем при D= 10 мм, Р = 29430 Н (3000 кГ) і Р = 30 D2

|

d, мм |

0.00 |

0.01 |

0.02 |

0.03 |

0.04 |

0.05 |

0.06 |

0.07 |

0.06 |

0.09 |

|

2.90 |

444 |

441 |

438 |

435 |

432 |

429 |

426 |

423 |

420 |

417 |

|

3.00 |

415 |

412 |

409 |

406 |

403 |

401 |

398 |

395 |

393 |

390 |

|

3.10 |

388 |

385 |

383 |

380 |

378 |

375 |

373 |

370 |

368 |

366 |

|

3.20 |

363 |

361 |

359 |

356 |

354 |

352 |

350 |

347 |

345 |

343 |

|

3.30 |

341 |

339 |

337 |

335 |

333 |

331 |

329 |

326 |

325 |

323 |

|

3.40 |

321 |

319 |

317 |

315 |

313 |

311 |

309 |

307 |

306 |

304 |

|

3.50 |

302 |

300 |

298 |

297 |

295 |

293 |

292 |

290 |

288 |

286 |

|

3.60 |

285 |

283 |

282 |

280 |

278 |

277 |

275 |

274 |

272 |

271 |

|

3.70 |

269 |

268 |

266 |

265 |

263 |

262 |

260 |

259 |

257 |

256 |

|

3.80 |

255 |

253 |

252 |

250 |

248 |

248 |

246 |

245 |

244 |

242 |

|

3.90 |

241 |

240 |

239 |

237 |

236 |

235 |

234 |

232 |

231 |

230 |

|

4.00 |

229 |

228 |

226 |

225 |

224 |

223 |

222 |

221 |

219 |

218 |

|

4.10 |

217 |

216 |

215 |

214 |

213 |

212 |

211 |

210 |

209 |

208 |

|

4.20 |

207 |

205 |

204 |

203 |

202 |

201 |

200 |

199 |

198 |

198 |

|

4.30 |

197 |

196 |

195 |

194 |

193 |

192 |

190 |

189 |

188 |

188 |

|

4.40 |

187 |

186 |

185 |

185 |

184 |

183 |

182 |

181 |

180 |

179 |

|

4.50 |

179 |

178 |

177 |

176 |

175 |

174 |

174 |

173 |

172 |

171 |

|

4.60 |

170 |

170 |

169 |

168 |

167 |

167 |

166 |

165 |

164 |

164 |

|

4.70 |

163 |

162 |

161 |

161 |

160 |

159 |

158 |

158 |

157 |

156 |

|

4.80 |

156 |

155 |

154 |

154 |

153 |

152 |

І52 |

151 |

150 |

150 |

|

4.90 |

149 |

149 |

148 |

147 |

І46 |

146 |

145 |

144 |

144 |

143 |

|

5.00 |

143 |

142 |

141 |

141 |

140 |

140 |

139 |

138 |

138 |

137 |

|

5.10 |

137 |

136 |

135 |

135 |

134 |

134 |

133 |

133 |

132 |

132 |

|

5.20 |

131 |

130 |

130 |

129 |

129 |

128 |

128 |

127 |

127 |

126 |

|

5.30 |

126 |

125 |

125 |

124 |

124 |

123 |

123 |

122 |

122 |

121 |

|

5.40 |

121 |

120 |

120 |

119 |

119 |

118 |

118 |

117 |

117 |

116 |

|

5.50 |

116 |

115 |

115 |

114 |

114 |

114 |

113 |

113 |

112 |

112 |

|

5.60 |

111 |

111 |

110 |

110 |

110 |

109 |

109 |

108 |

108 |

107 |

|

5.70 |

107 |

107 |

106 |

106 |

105 |

105 |

105 |

104 |

104 |

103 |

|

5.80 |

103 |

103 |

102 |

102 |

101 |

101 |

101 |

100 |

99.5 |

99.5 |

|

5.90 |

99.2 |

98.8 |

98.4 |

98.0 |

97.7 |

97.3 |

96.9 |

96.6 |

96.2 |

95.9 |

|

6.00 |

95.5 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Таблиця 5 – Умови вимірювання твердості за Роквеллом

|

Приблизна твердість за Брінеллем, кГ/мм2 |

Сфера застосу- вання |

Шкала приладу Роквелла |

Тип індентора |

Наванта-ження Р, Н |

Межі вимірю- вання твердості за шкалою Роквелла |

|

Більше 700 |

Надтверді матеріали, цементовані сталі |

А чорна |

Алмазний конус |

600 |

70 ... 90 |

|

230 ... 700 |

Тверді та термічно оброблені сталі |

С чорна |

Алмазний конус |

1500 |

20 ... 67 |

|

60 ... 230 |

М’які матеріали |

В червона |

Сталева кулька |

1000 |

25 ... 100 |

Схема вимірювання твердості за Роквеллом наведена на рис. 7.

Рисунок 7 – Схема вимірювання твердості за Роквеллом

Число твердості за Віккерсом НV визначають діленням навантаження Р на площу бічної поверхні отриманого пірамідального відбитка F:

HV = 2 P sin (a / 2) / d2 = 1.854 P / d2,

де d - середнє арифметичне двох діагоналей відбитка;

a = 136° - кут при вершині піраміди.

Твердість вимірюють в кГ/мм2 і записують НV 200 без вказання одиниці вимірювання або в Н/м2 і записують з вказанням одиниці вимірювання, наприклад, НV 2000 МПа.

Числа НВ і НV близькі за абсолютною величиною, однак тільки до значення приблизно НВ 400. Вище цих значень метод Брінелля дає спотворені результати внаслідок залишкової деформації сталевої кульки. Алмазна піраміда в методі Віккерса дозволяє визначати твердість практично будь-яких металевих матеріалів. Ще більш важлива перевага цього методу полягає у суворому зіставлені чисел твердості НV будь-яких матеріалів, випробуваних при різних навантаженнях.

3.1.4 Інші методи визначення твердості. Для вимірювання твердості масивних деталей і конструкцій, коли описані способи застосувати неможливо, використовується метод ударного відбитка (ГОСТ 18661-73). На рис. 8 зображений прилад, призначений для цієї мети. Прилад складається з корпусу 4, бойка 3, кульки 1, пружини 2. В проріз корпусу вставляється еталонний зразок 5, твердість якого відома. Для вимірювання твердості виробу 6 прилад ставиться кулькою 1 на його поверхню і по бойку 3 наноситься удар молотком. При цьому кулька одночасно утворює відбитки (лунки) у випробуваній деталі та в еталоні, поверхні яких пропорційні твердості цих матеріалів. Число твердості випробуваного матеріалу визначають в одиницях Брінелля

НВ = НВе × Fе / Fд ,

де НВе - твердість еталону в одиницях Брінелля;

Fe - площа поверхні відбитка на еталоні, мм2;

Fд - площа поверхні відбитка на деталі, мм2.

З інших динамічних методів оцінки твердості слід відмітити метод ударного відскоку (метод Шора) - ГОСТ 23273-78. Твердість визначають за допомогою бойка з алмазним наконечником, що падає з фіксованої висоти Н (рис. 9). При падінні бойка вагою q з висоти Н енергія удару витрачається на незворотний процес пластичної деформації та на пружну деформацію, яка повертається бойку у вигляді енергії пружного відскоку А2 = h × q. Повна енергія удару буде А1 = H × q. Енергія, що пішла на залишкову деформацію, буде А = А1 – А2 = q (H – h). Таким чином, чим більша енергія пішла на залишкову деформацію, тим більш м'який матеріал і менша висота відскоку бойка h.

Висота відскоку бойка фіксується положенням стрілки на шкалі індикатора. Шкала має 140 поділок для оцінки висоти відскоку. Відскоку в 100 поділок відповідає твердість загартованої високовуглецевої сталі. Число твердості за Шором позначається HSD. Перевагою цього методу є можливість перевірки твердості шліфованих деталей баз порушення якості поверхні.

Останнім часом широко втілюється ультразвуковий метод вимірювання твердості.

Рисунок 8 – Прилад для вимірювання твердості методом

ударного відбитка

а – будова приладу; б – схема випробування

Рисунок 9 – Схема вимірювання твердості за методом Шора

4 ДИНАМІЧНІ ВИПРОБУВАННЯ МАТЕРІАЛІВ

При експлуатації різноманітні деталі і конструкції часто піддаються ударним навантаженням (переїзд автомобіля через вибоїну на дорозі, посадка літака, кування або штампування на молотах тощо). Для оцінки здатності металевих виробів сприймати ударні навантаження використовують ударні випробування, які також виявляють схильність металів до крихкого руйнування. Це найбільш небезпечний вид руйнування, що катастрофічно швидко розвивається під дією порівняно невеликих напруг.

4.1 Вимірювання ударної в'язкості.

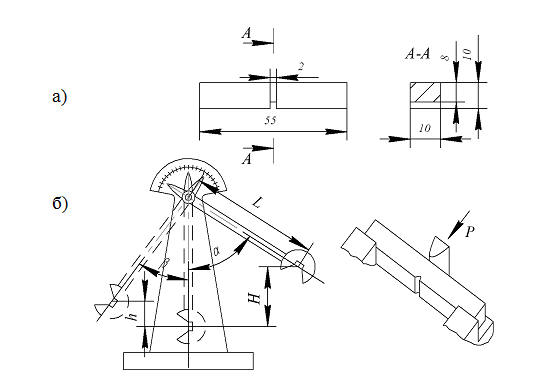

Найбільш поширеним динамічним випробуванням є випробування на ударне згинання (ударну в'язкість). Ударна в'язкість матеріалу - це кількість енергії (роботи), що витрачається на руйнування зразка при ударних навантаженнях. Основним зразком за ГОСТ 9454-78 є стержень квадратного перерізу 10 × 10 мм2 і довжиною 55 мм з надрізом (концентратором) посередині, який робиться шліфувальним кругом товщиною 2 мм і радіусом заокруглення 1 мм (рис. 10, а).

Випробування проводяться на спеціальних приладах - маятникових копрах із змінним запасом енергії, гранична величина якої не перевищує 30 Дж (294 кГ×м). Схема випробування наведена на рис.10, б. Зразок кладуть горизонтально в спеціальний шаблон, що забезпечує положення надрізу якраз посередині прольоту між опорами. Удар наносять з протилежного від надрізу боку. Маятник копра закріплюється у вихідному верхньому положенні. По шкалі фіксується кут підйому маятника a.

Рисунок 10 – Схема випробування на ударну в’язкість

а – зразок для випробування;

б – схема маятникового копра

Після звільнення маятника він вільно падає під власною вагою, ударяє по зразку, згинає та руйнує його, піднімаючись відносно вертикальної осі на кут b. Цей кут тим менший, чим більша робота К, що витрачається маятником на деформацію та руйнування зразка:

K = Q (H – h),

де Q - вага маятника;

H - висота встановлення маятника;

h - висота підйому маятника після удару.

Якщо довжина маятника L, то h = L(1 – cosb), Н = L(1 – cosa) і робота руйнування буде

K = Q L (cos b – cos a).

За цією формулою можна розрахувати роботу К, вимірявши кути a і b та знаючи величини Q і L, які для кожного копра постійні. (В лабораторному копрі шкала проградуйована в одиницях роботи кГ×м).

Знаючи повну роботу деформації і руйнування К, можна розрахувати ударну в'язкість КС:

KC = K / F,

де F - площа поперечного перерізу зразка в місці надрізу до випробування. Стандартна одиниця вимірювання ударної в'язкості - Дж/м2 або кГ×м/см2.

5 ЛАБОРАТОРНЕ ЗАВДАННЯ ТА ПОРЯДОК ЙОГО ВИКОНАННЯ

5.1 Дано три зразки із сталей невідомих марок (один із зразків із сталі 45). Визначити твердість за Брінеллем кожного зразка і за графіком (рис. 5) знайти марку сталі.

5.2 Визначити коефіцієнт оброблюваності різанням кожного з трьох заданих зразків.

5.3 Визначити ударну в'язкість сталі, з якої виготовлено зразок 10 х 10 × 55 мм і також знайти марку цієї сталі.

5.4 Дані вимірювань та розрахунків занести в таблицю 6.

Таблиця 6 – Результати вимірювань і випробувань

|

Номер зразка |

Марка сталі (рис. 5) |

Механічні властивості |

Кріз |

|||

|

НВ |

s |

d |

КС |

|||

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

6 ЗМІСТ ЗВІТУ ПРО ЛАБОРАТОРНУ РОБОТУ

Звіт про лабораторну роботу повинен містити:

- назву роботи та її мету;

- короткі теоретичні відомості про властивості конструкційних матеріалів та методи їх вимірювань;

- результати вимірювань та розрахунків твердості, ударної в'язкості, коефіцієнтів різання;

- висновки.

7 КОНТРОЛЬНІ ПИТАННЯ ДЛЯ САМОПІДГОТОВКИ

1. Які властивості називаються механічними, технологічними, експлуатаційними?

2. Що характеризує поняття "оброблюваність матеріалу"?

3. Чим визначається оброблюваність матеріалу тиском, литтям, зварюванням, різанням?

4. Які властивості відносяться до механічних, технологічних?

5. Методи визначення твердості.

6. Як визначається твердість великих важких виробів?

7. Що називається ударною в'язкістю?

8. В чому полягає методика визначення ударної в'язкості?

9. В чому полягає методика визначення оброблюваності різанням?

10. В чому полягає методика визначення твердості за Брінеллем, Роквеллом, Віккерсом?