Лабораторна робота № 2

Виробництво виливків в піщано-глиняних формах

Мета роботи - вивчити

технологію отримання виливків в піщано-глиняних формах (casting,

mould),

отримати навички формовки, заливки форм, вибивки литва, аналізу

браку, сфери застосування литва, виготовленого таким способом.

1 ЗАГАЛЬНІ ВІДОМОСТІ

Лиття в піщано-глиняні форми

є основним способом одержання виливків із сплавів чорних та

кольорових металів. Приблизно 70% (по масі) заготовок (workpiece,

flank,

billet) для деталей машин

одержують литтям, а в деяких галузях машинобудування, наприклад, у

верстатобудуванні 90 - 95%. Литтям можна отримати виливки практично

будь-якої складності, маси та розмірів.

Найбільшу кількість виливків

одержують у разових піщано-глиняних формах з формової суміші (moulding

materials), що складається з кварцового

піску, вогнетривкої глини та спеціальних добавок. Спосіб

виготовлення виливків у разових піщано-глиняних формах є

найпростішим і найдешевшим. Однак виливки, одержані таким способом,

в більшості випадків мають понижену точність, вимагають підвищених

припусків на механічну обробку (machining

allowance), потребують великої кількості

формових матеріалів (5–7 тонн на тонну литва) що погіршує умови

праці робітників і утруднює автоматизацію технологічного процесу

виготовлення виливків.

2 СХЕМА ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

ВИГОТОВЛЕННЯ

ВИЛИВКІВ У РАЗОВИХ ФОРМАХ

Технологія виготовлення,

виливків у разових піщано-глиняних формах (temporary

moulding)

складається з таких послідовних операцій:

- виготовлення модельних

комплектів (model set);

- приготування формових (moulding

mixture) і стержневих сумішей (

core mixture,

core sand);

- виготовлення форм і стержнів;

- сушіння стержнів (а іноді і

форм);

- складання форм;

- одержання рідкого металу;

- заливання ливарних форм (casting,

mould) металом;

- вибивання виливків з форм;

- обрубування і очищення литва;

- термічна обробка, виливків (в

разі необхідності);

- контроль готових виливків.

Модельний комплект

складається з моделі, одного або кількох стержневих ящиків і

моделей елементів ливникової системи.

Модель

– зразок, за допомогою якого одержують звичайно зовнішні окреслення

виливка в формі. Внутрішні порожнини та отвори у виливках утворюють

за допомогою стержнів, які виготовляють у стержневих ящиках. Модель

за конструкцією дещо відрізняється від деталі. Вона не має отвору,

а, навпаки, в місцях виходу отвору, на торцях, є виступи - знаки 2

(рис. 11, б). Аналогічні знаки є і в стержневому ящику, отже, вони

будуть і у стержня (рис. 11, в). Моделі складної форми виготовляють

роз'ємними (рис. 11, б) або зі знімними частинами, а вертикальні

стінки їх, перпендикулярні до площини рознімання, виконують з

нахилом, що дає змогу виймати модель без руйнування форми.

Розміри моделей більші за

деталі на величину лінійної усадки і припусків на механічну

обробку.

Усадка (shrinkage)

– зменшення об'єму (об'ємна усадка) і лінійних розмірів (лінійна

усадка) виливка в процесі охолодження металу від температури

заливання до нормальної температури. Середнє значення лінійної

усадки становить: для сірого чавуну 1%, для сталі 2%, для бронзи

1,25 ... 1,5%.

Величина припусків на обробку

залежить від розмірів і точності виготовлення виливка, марки сплаву,

точності деталі, розташування оброблюваної частини виливка у

формі.

Формові матеріали, які

застосовують для виготовлення разових форм, повинні мати такі

властивості: пластичність, текучість, міцність, газопроникність,

податливість, вогнетривкість, непригарність і мінімальну

газотвірність.

Пластичність

(plasticity)

– здатність формової суміші приймати форму, що їй надається, без

руйнування і давати точні відбитки моделі при формуванні.

Текучість

– здатність зерен формової суміші до взаємного переміщення під

впливом зовнішніх сил.

Міцність

(strength)

– здатність ущільненої суміші не руйнуватися під тиском металу, що

заливається в форму, а також від поштовхів при складанні і

транспортуванні.

Газопроникність

(permeability)

– властивість формової суміші пропускати з певною швидкістю гази.

Вогнетривкість

– здатність суміші не плавитись і не розм'якшуватись під впливом

розплавленого металу.

Непригарність

(non-stickiness)

– здатність суміші не вступати в хімічну взаємодію з металом, не

сплавлятися з ним, не приварюватись до поверхні виливка.

Піддатливість

(pliability,

compliance) –

властивість суміші не чинити великого опору усадці металу при

охолодженні виливка в формі.

Газотвірність

– здатність формової суміші виділяти гази при нагріванні.

Крім того, формові суміші

повинні бути дешеві і зберігати свої властивості при багаторазовому

їх використанні.

Основними складовими формових і

стержневих сумішей є кварцовий пісок, вогнетривка глина, вода і

спеціальні добавки, до яких належать скріплювачі (крім глини),

протипригарні добавки та добавки, що підвищують податливість та

газопроникність. Як скріплювачі застосовуються різні органічні та

неорганічні речовини: олія і мінеральне масло, різні смоли,

сульфітно-спиртова барда (продукт перероблення відходів

целюлозно-паперового виробництва), декстрин (хімічно оброблений

крохмаль) і рідке скло, що є швидкотвердіючим скріплювачем.

Протипригарними добавками

є кам'яновугільний пил і мазут для сумішей, що використовують для

виготовлення виливків з чавуну і сплавів з кольорових металів, а

маршаліт (кварцова мука) – для виливків із сталі.

Для підвищення податливості і

газопроникності застосовують тирсу і торф.

Ливникові системи

(gating system)

призначені для заливання з певною швидкістю металу в форму, а в

деяких випадках - для живлення виливка рідким металом у процесі його

кристалізації.

Нормальна ливникова система

складається з ливникової чаші 16 (рис.

11), стояка 12, шлакоуловлювача 11 і живильників 10. Ливникова чаша

– приймач струменя металу, що заливається в форму. Стояк –

вертикальний канал, який з'єднує ливникову чашу з іншими елементами

ливникової системи. Шлакоуловлювач призначений для затримки

неметалевих включень. При поворотах і втраті швидкості руху струменя

металу в шлакоуловлювачі шлак спливає на поверхню, а чистий метал

проходить у живильники і по них безпосередньо у форму.

3 РУЧНЕ ФОРМУВАННЯ.

ВИГОТОВЛЕННЯ ФОРМ У ДВОХ

ОПОКАХ ЗА РОЗНІМНОЮ МОДЕЛЛЮ

Як приклад розглянемо процес

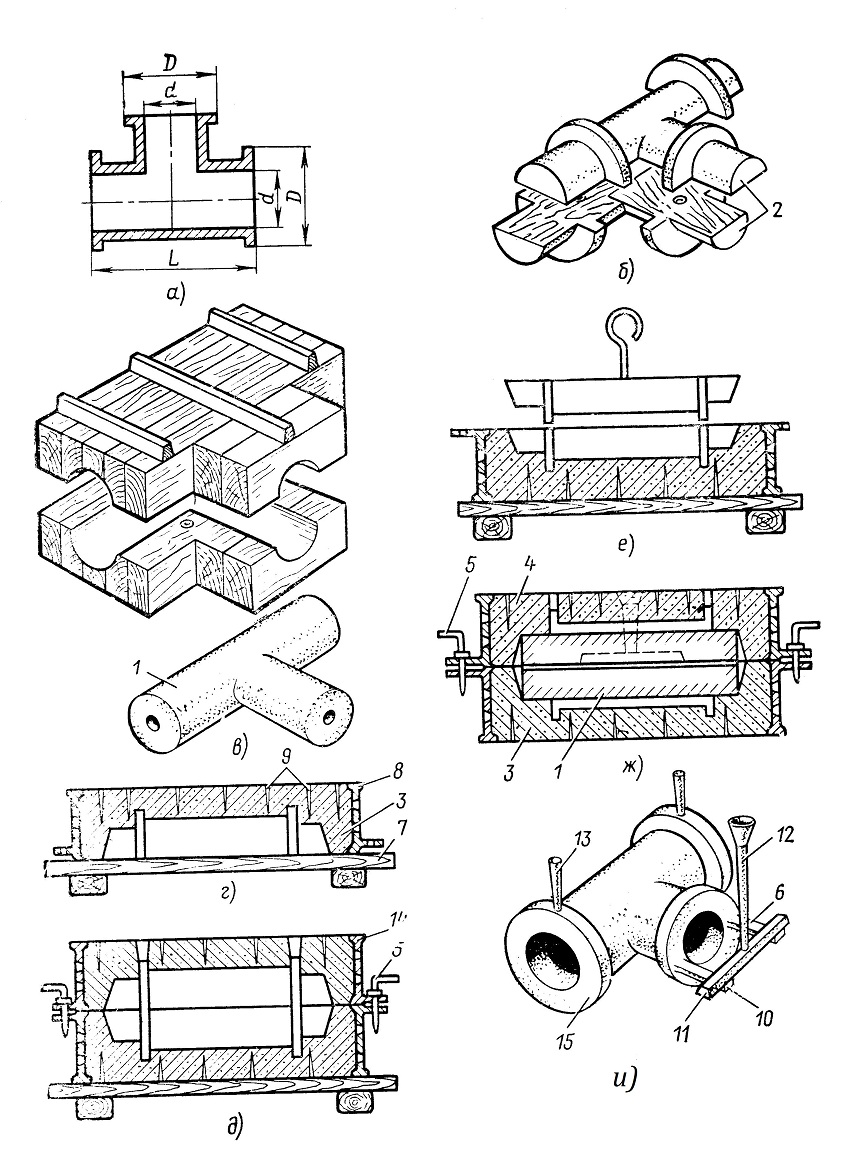

виготовлення форми для виливка трійника, показаного на рис. 11, а.

Модельний комплект складається з роз’ємної моделі (рис. 11, б)

і стержневого ящика (рис. 11, в). Формування виконують у

такій послідовності.

На підмодельну дошку 7 (рис.

11, г) встановлюють нижню половину моделі і моделі

живильників 10 (рис. 11, и), за допомогою яких рідкий метал

подається у порожнину форми, та нижню опоку 8 (рис. 11, г).

Для запобігання прилипання

формової суміші до поверхні моделі та підмодельної дошки їх

посипають сухим піском, графітом чи лікоподієм.

В опоку (casting

box,

moulding frame)

засипають формову суміш і ущільнюють її трамбівкою. Зайву суміш

зчищають лінійкою для одержання горизонтальної площини на рівні

кромок опоки і загостреним прутком наколюють вентиляційні канали 9

для збільшення

газопроникності форми.

Рисунок 11 –

Послідовність виготовлення ливарної форми у двох

опоках за роз'ємною

моделлю

Потім нижню півформу повертають

на 180°, поверхню рознімання вигладжують гладилкою, посипають сухим

роздільним піском. Після цього на нижню половину моделі накладають

верхню її половину, взаємно центруючи їх шипами, встановлюють

верхню опоку 14, центруючи її з нижньою штирями 5 (рис. 11, д),

моделі стояка, випору та шлакоуловлювача (позиції відповідно 12, 13

та 11 на рис. 11). Потім засипають в опоку формову суміш,

ущільнюють, зчищають її надлишок, наколюють вентиляційні канали,

прорізають ливникову чашу 16 навколо стояка, виймають моделі стояка

і випорів, знімають верхню опоку, повертають її на 180° і ставлять

поряд з нижньою. З кожної опоки виймають половини моделей деталі і

ливникової системи. Після виправлення дефектів в нижню половину

форми встановлюють раніше виготовлені і висушені стержні (рис. 11,

ж) і верхню опоку ставлять на нижню, центруючи їх штирями 5.

Опоки скріпляють скобами або зверху на них кладуть вантаж, щоб при

заливанні метал не пройшов у площину розніму форми. Форму заливають

розплавом через канали ливникової системи. Після заливання форму

витримують для кристалізації розплаву та охолодження виливка, котрий

після цього вибивають з форми, яка при цьому руйнується.

Перераховані операції

виготовлення ливарної форми можуть здійснюватись або вручну – в

одиничному, дрібносерійному виробництві за дерев’яними моделями, або

механізовано з використанням формувальних машин за металевими

моделями. Формувальні машини механізують такі операції: наповнення

опок формувальною сумішшю, ущільнення суміші, видалення моделей із

форми, складання і транспортування форм до місця заливання.

Машинне виготовлення форм

полегшує працю формувальників, підвищує продуктивність праці й

точність виливків на 2 ... 3 квалітети порівняно з ручним

формуванням, зменшує припуски на обробку, що економить 10 ...1 5%

металу, забезпечує виготовлення взаємозамінних деталей.

Після виготовлення форми

заливають розплавом певної температури: сталлю – 1390 ... 1550оС,

чавуном – 1220 ... 1400 оС, бронзою – 1050 ...

1200оС, силуміном – 690 ... 730оС (нижня

границя для великих товстостінних виливків, верхня – для дрібних

тонкостінних). Заливання здійснюється розливними ковшами,

футерованими зсередини вогнетривом так, щоб струмінь металу не

переривався, а ливникова чаша весь час була заповнена металом.

Стержні з виливків вибивають

вручну або використовують пневматичні вібраційні машини, в яких

виливок струшується і стержнева суміш з нього видаляється. Великі

стержні вимивають з виливка струменем води, використовуючи

гідравлічні установки. При цьому значно підвищується продуктивність

праці та покращуються умови роботи.

4 ОБРУБУВАННЯ Й ОЧИЩЕННЯ

ВИЛИВКІВ

Операція відокремлення

ливникової системи від виливків називається обрубуванням. Обрубують

ливникову систему у дрібних чавунних виливках вручну молотком або

ковадлом. У сталевих виливках і виливках з кольорових металів, а

також додатки великих чавунних виливків відрізують дисковими або

стрічковими пилками. Від сталевих виливків ливникову систему і

додатки відокремлюють також газокисневим різанням. Заливи, задирки,

нерівності поверхні обрубують пневматичним зубилом або зачищають

абразивним кругом.

Після обрубування виливки

очищають від пригару. В одиничному виробництві це роблять сталевими

щітками, ручними або пневматичними зубилами, у серійному – в

обертових барабанах із зірочками з білого чавуну (дрібні виливки з

чорних металів), у дробоструминних і дробометальних апаратах –

сильним струменем води з піском. Пригар із поверхні виливків

кольорових металів видаляють хімічним травленням.

5 КОНТРОЛЬ ЯКОСТІ ВИЛИВКІВ

Контроль виливків здійснюється

з метою визначення наявності на них дефектів, які свідчили б про

неможливість подальшого використання виливків, тобто дефектів, які є

невиправними. Основними дефектами виливків є такі:

– газові раковини (

flow-hole)

– бульбашки газів у тілі виливка. Утворюються при недостатній

газопроникненості формової суміші або при дуже щільному заповненню

форми;

– піщані та шлакові раковини

(sand and slag holes)

– порожнини, заповнені формувальною сумішшю або шлаком. Це наслідок

слабкого набивання форми або поганої конструкції шлакоуловлювача;

– усадкові раковини –

відкриті або закриті пустоти в тілі виливка. Утворюються при

неправильній конструкції виливка або незадовільній ливниковій

системі;

– холодні тріщини (cold

cracks) – розриви тіла виливка значної

довжини. Утворюються внаслідок неоднакової швидкості охолодження

різних частин виливка;

– гарячі тріщини (hot

cracks) – розриви тіла виливка незначної

довжини. Причина – недостатня піддатливість форми та стержнів або

недостатня витримка виливків у формі.

Газові та піщані раковини, а

також відкриті усадкові раковини можуть бути виправлені

заварюванням, якщо виливок буде працювати при великих навантаженнях,

або забиванням замазками чи мастиками на невідповідальних виливках.

6 ПОРЯДОК ВИКОНАННЯ

РОБОТИ

1.

Вивчити технологію ручного формування.

2.

Ознайомитись з завданням на роботу.

3.

Зробити ескізи виливка та зібраної

ливарної форми.

4.

Виготовити ливарну форму у двох опоках

за роз'ємною моделлю.

5.

Залити форму, вибити та очистити

виливок.

6.

Зробити аналіз якості виливка. При

наявності дефектів встановити причину браку та міри щодо його

усунення.

7.

Скласти звіт про роботу.

7 ЗМІСТ ЗВІТУ ПРО РОБОТУ

1.

Назва роботи та її мета.

2.

Коротке викладення основних відомостей

про ливарне виробництво: суть, основні етапи виготовлення виливків,

сфера застосування, перевага та недоліки лиття в піщано-глинисті

форми.

3.

Ескізи виливка, моделі, стержневого

ящика, стержня, зібраної форми.

4.

Викладення послідовності виготовлення

ливарної форми.

5.

Результати контролю виливка, аналіз

причин браку.

6.

Висновки.

8 КОНТРОЛЬНІ ПИТАННЯ

1.

Матеріали для виготовлення формових

сумішей.

2.

Вимоги до формових та стержневих

сумішей.

3.

Склад модельних комплектів для ручного

формування.

4.

Технологія ручного формування у двох

опоках за роз'ємною моделлю.

5.

Призначення ливникових систем та їх

складові частини.

6.

Види браку виливків та їх причини.

7.

Дефекти виливків і причини, що

їх викликають.

8.

Області застосування лиття в

піщано-глиняні форми.

9.

Переваги і недоліки

виготовлення заготовок литтям в піщано-глиняні форми.

10.

Якість заготовок, одержаних

литтям в піщано-глиняні форми.

|