6.3 Адсорбція

Адсорбція – поглинання якої-небудь речовини з газоподібної суміші чи розчину поверхневим шаром рідини або твердого тіла. Речовина, на поверхні якої проходить адсорбція, називаєтеся адсорбентом, а та, що поглинається з об’ємної фази, – адсорбатом. Залежно від характеру взаємодії між молекулою адсорбату і адсорбентом адсорбцію прийнято поділяти на фізичну адсорбцію і хемосорбцію. Фізична адсорбція обумовлена силами міжмолекулярної взаємодії, які зв’язують молекули в рідинах і деяких кристалах, та проявляється в поведінці сильно стиснутих газів. При хемосорбції молекули адсорбату і адсорбенту утворюють хімічні з’єднання. Часто адсорбція обумовлена як фізичними так і хімічними силами, тому не існує чіткої границі між фізичною адсорбцією і хемосорбцією.

Установки, в яких здійснюють адсорбцію, називаються адсорберами. Існують адсорбери періодичної та безперервної дії.

В адсорберах періодичної дії газова сумів, з якої повинні бути витягнуті деякі компоненти, надходить через патрубок 1 в адсорбер (рис. 6.2), проходить через шар пористого адсорбенту 2, розташованого на горизонтальній решітці 3, і видаляється з апарата через патрубок 4.

Після насичення адсорбенту, яке визначається початком проскакування компоненту, що поглинається, проводиться десорбція. Шар адсорбенту прогрівається паром, який надходить через патрубок 5. При цьому з адсорбенту відганяються пари витягнутих речовин, які відводяться через патрубок 6 на конденсацію і наступну переробку. Потім адсорбент сушать гарячим паром і після охолодження повторюють цикл процесу.

Рисунок 6.2 – Адсорбер періодичної дії:

1 – штуцер для відведення конденсату; 2 – решітка; 3 – люки для вивантаження адсорбенту; 4 – адсорбент; 5 – штуцер для відведення парів при десорбції; 6 – патрубок для підведення забрудненого газу; 7 – люк для завантаження адсорбенту; 8 – штуцер для відведення очищеного газу та повітря під час регенерації

В промисловості звичайно застосовують установки безперервної дії. Вони складаються з двох і більше описаних вище адсорберів, які почергово включаються для адсорбції газів. Після насичення адсорбенту в першому адсорбері подачу газу переключають на другий, а в першому в цей час проводять десорбцію, сушку і охолодження, після чого його переключають на цикл поглинання, а другий адсорбер – на десорбцію, сушку і охолодження.

В адсорберах безперервної дії (їх називають гіперсорбери) зернистий адсорбент переміщується вертикальною колоною, у верхній частині якої проходить адсорбція, а в нижній – десорбція під дією нагрівання.

Крім гіперсорберів застосовують адсорбери безперервної дії з киплячим шаром адсорбенту (рис. 6.3).

В корпусі 1 одноступеневого адсорбера встановлена розподільна решітка 2, через яку знизу подається газ, що приводить дрібнозернистий адсорбент в стан киплячого шару 3. Адсорбент безперервно надходить зверху і видаляється через трубу 5 на десорбцію.

До промислових адсорбентів пред’являють такі вимоги: вони повин-ні бути з великою динамічною ємністю (часом захисної дії), великою питомою поверхнею, вибірністю адсорбції, термічною і механічною стійкістю, здібністю до регенерації, простотою виготовлення, дешевизною.

Рисунок 6.3 – Адсорбер з киплячим шаром адсорбенту:

1 – циліндричний корпус з конусом знизу; 2 – розподільна решітка;

3 – адсорбент; 4 – патрубок для введення адсорбенту; 5 – пристрій для виведення очищеного газу; 6 – патрубок для виведення адсорбенту; 7 – штуцер для подачі забрудненого газу

Для адсорбційного очищення газів в промисловості частіше всього застосовують такі пористі адсорбенти: активоване вугілля, силікагелі, цеоліти, глинисті матеріали, пористе скло тощо. Всі вони по-різному відповідають перерахованим вимогам і при їх виборі враховують найбільшу активність відносно компоненту, який треба вилучити.

Одним із основних параметрів при виборі адсорбенту є адсорбційна здатність до компоненту, який вилучається. Адсорбційна здатність, чи маса речовини а, яка поглинається одиницею маси адсорбенту в довільний момент часу, залежить від концентрації адсорбованої речовини (парціального тиску Р, Па) біля поверхні адсорбенту, загальної площі цієї поверхні, фізичних, хімічних та електричних властивостей адсорбованої речовини і адсорбенту, температурних умов та наявності інших домішок.

Як характеристики адсорбційних властивостей пористих тіл вико-ристовують залежність адсорбційної здатності від парціального тиску газового компоненту, який поглинається при постійній температурі (ізотерма адсорбції):

![]() при Т = const

при Т = const

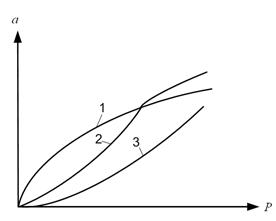

На рис. 6.4 зображені типи ізотерм адсорбції для різних адсорбентів. У всіх випадках адсорбційна здатність сорбенту збільшується при підви-щенні тиску адсорбата, але характер цього збільшення різний. Випукла ізотерма 1 специфічна для адсорбції на дрібнодисперсних сорбентах, які застосовуються для очищення газової суміші при малому парціальному тиску компонентів, які вилучаються, і для осушування. Ізотерма 2 типова для непористих адсорбентів при полімолекулярній фізичній адсорбції. Ізотерма 3 спостерігається на адсорбентах з розвинутою системою великих і середніх пор. Ці сорбенти доцільно застосовувати для вилучення летких газів при парціальному тиску, близькому до тиску насичення.

мл/г

, Па

, Па

Рисунок 6.4 – Ізотерми адсорбції

В основі інженерно-технічного розрахунку адсорбційного методу очищення знаходиться сітка кривих, що відображає рівновагу комопоненту, який поглинається адсорбентом, тобто сітка ізотерм адсорбції 3.

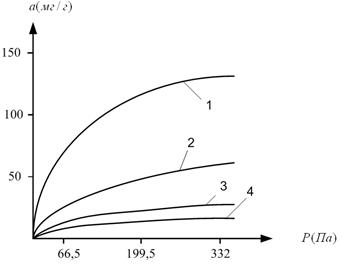

На рис. 6.5 зображені ізотерми адсорбції SO2 на активованому вугіллі СКТ в діапазоні температур від 20 до 150°С. Як видно, зі збільшенням температури відбувається зниження адсорбційної здатності активованого вугілля. На цій властивості адсорбентів заснований процес їх регенерації. Регенерацію здійснюють нагріванням насиченого адсорбенту до температури, вищої за робочу, або продуванням його паром чи гарячим газом.

При проектуванні адсорбера використовують такі початкові дані: об’ємні витрати очищуваного газу G, м3/с, концентрацію домішок, які витягуються С´, мг/м3, і тиск відхідних газів Р, Па. У результаті розрахунку визначають необхідну масу адсорбенту, конструктивні розміри, гідравлічний опір апарата і тривалість захисної дії адсорбера.

Рисунок 6.5 – Ізотерми адсорбції SO2 на активованому вугіллі СКТ

при різних температурах, °С: 1 – 20; 2 – 50; 3 – 100; 4 – 150

На першому етапі розрахунку і проектування адсорбера вибирають робочу температуру і тип сорбенту. Для збільшення адсорбційної здібності сорбенту робочу температуру, як правило, вибирають мінімально можливою. Вибір типу сорбенту проводиться за ізотермами адсорбції при робочих параметрах температури і концентрації домішок з умови мінімальної маси сорбенту.

Мінімальну необхідну масу сорбенту ma, г/с, визначають з рівняння матеріального балансу за компонентом, який вловлюється:

![]() , (6.5)

, (6.5)

де а∞ – статична поглинальна здібність адсорбенту в робочих умовах, мг/г адсорбенту;

![]()

![]() – час процесу адсорбції, с;

– час процесу адсорбції, с;

Кз – коефіцієнт запасу, рівний 1,1…1,2.

Швидкість потоку газу в адсорбері V, м/с, розраховують, виходячи з допустимого падіння тиску ?Р, Па, в адсорбері:

![]() , (6.6)

, (6.6)

де ![]() – коефіцієнт форми зерна сорбенту, який враховує нерівномірну доступність всієї поверхні зерна потоку газу;

– коефіцієнт форми зерна сорбенту, який враховує нерівномірну доступність всієї поверхні зерна потоку газу;

de – еквівалентний діаметр зерна сорбенту, м, для циліндричних зерен довжиною ![]() діаметром

діаметром ![]() рівний

рівний

![]() , (6.7)

, (6.7)

![]() – пористість шару сорбенту визначається через уявну

– пористість шару сорбенту визначається через уявну ![]() і насипну

і насипну ![]() густину сорбенту;

густину сорбенту;

![]() ξ – коефіцієнт гідравлічного опору, який визначається залежно від режиму течії газу: при Re < 50 ξ = 220/ Re; при 50 ≤ Re ≤ 7200 ξ = 11,6/Re0,25, тут

ξ – коефіцієнт гідравлічного опору, який визначається залежно від режиму течії газу: при Re < 50 ξ = 220/ Re; при 50 ≤ Re ≤ 7200 ξ = 11,6/Re0,25, тут ![]() – критерій Рейнольдса. Звичайно, виходячи з умов здійснення необхідного часу контакту газу з сорбентом і мінімальних гідравлічних опорів;

– критерій Рейнольдса. Звичайно, виходячи з умов здійснення необхідного часу контакту газу з сорбентом і мінімальних гідравлічних опорів;

υ – швидкість газу, приймається рівною 0,15…0,5 м/с .

Геометричні розміри адсорбера (діаметр D, м, і довжина L, м, шару адсорбенту) підраховуються за формулами:

![]() ,

, ![]() , (6.8)

, (6.8)

Час захисної дії адсорбера визначається, виходячи з характеру кривої ізотерми адсорбції. Для області ізотерми адсорбції, в якій діє закон Генрі ![]() , де Г – безрозмірний коефіцієнт Генрі, рівний відношенню кількості адсорбованої речовини α0 до початкової концентрації речовини в газовому потоці С´; тривалість адсорбції τ, с, визначають за формулою:

, де Г – безрозмірний коефіцієнт Генрі, рівний відношенню кількості адсорбованої речовини α0 до початкової концентрації речовини в газовому потоці С´; тривалість адсорбції τ, с, визначають за формулою:

![]() , (6.9)

, (6.9)

де ![]() – питома поверхня адсорбенту, м2/м3;

– питома поверхня адсорбенту, м2/м3;

В – коефіцієнт, залежний від співвідношення речовини, яка поглинається в газовому потоці на виході та вході адсорбера (табл. 6.1)

Таблиця 6.1 – Значення коефіцієнтів b

С´´/С´ |

В |

С´´/С´ |

В |

С´´/С´ |

В |

0,005 |

1,84 |

0,1 |

0,94 |

0,5 |

0,07 |

0,01 |

1,67 |

0,2 |

0,63 |

0,6 |

– 0,10 |

0,03 |

1,35 |

0,3 |

0,42 |

0,8 |

– 0,27 |

0,05 |

1,19 |

0,4 |

0,23 |

0,9 |

– 0,68 |

Коефіцієнт масопередачі β, с–1 визначають залежно від режиму течії газу:

![]() , при Re < 30 (6.10)

, при Re < 30 (6.10)

![]() , при 30<Re <50 (6.11)

, при 30<Re <50 (6.11)

де ![]() – дифузійний критерій Прандтля;

– дифузійний критерій Прандтля;

μ – коефіцієнт динамічної в’язкості газу при робочих умовах, Па·с;

![]() - коефіцієнт дифузії газу, який вловлюється в повітрі, м2/с;

- коефіцієнт дифузії газу, який вловлюється в повітрі, м2/с;

D0 – коефіцієнт дифузії при Т0 = 273 °К і Р0 = 101,3 кПа.

Для області ізотерми адсорбції, в якій дотримується рівняння Ленгмюра: ![]() , де А і В – константи, які залежать від властивостей адсорбенту і адсорбованої речовини. Тривалість адсорбції τ, с, визначається за формулою:

, де А і В – константи, які залежать від властивостей адсорбенту і адсорбованої речовини. Тривалість адсорбції τ, с, визначається за формулою:

![]() , (6.12)

, (6.12)

де с1 – вміст речовини в газовому потоці, рівноважний з кількістю речовини, рівній половині а∞, кг/м3.

Для області ізотерми адсорбції, де величина адсорбції практично не залежить від вмісту речовини в газовому потоці (тобто а ![]() В), тривалість адсорбції τ, с, визначають за формулою:

В), тривалість адсорбції τ, с, визначають за формулою:

![]() , (6.13)

, (6.13)

Якщо одержаний час захисної дії адсорбера відрізняється від заданого τ на величину ?τ, то довжину апарата L0, м, змінюють на величину

![]() , (6.14)

, (6.14)

і перераховують масу сорбенту.

Адсорбція ефективна при видаленні великих концентрацій забруднювальних речовин (при цьому необхідна висока адсорбційна ємність чи велика маса адсорбенту). В тих випадках, коли концентрації забруднювачів невеликі й обробленню підлягає велика кількість повітря, адсорбція може виявитися ефективною для видалення летких вуглеводнів і органічних розчинників. Цей метод застосовується у випадках, коли необхідна гарантована рекуперація достатньо цінних домішок, коли треба видалити пари отруйних речовин і канцерогенів, які передбачаються.

Адсорбцію широко застосовують при видаленні парів розчинників при фарбуванні, органічних смол і парів розчинників в системі вентиляції підприємств для виробництва скловолокна і склотканин а також парів ефіру, ацетону та інших розчинників у виробництві нітроцелюлози і бездимного пороху. Адсорбенти також використовують для:

- очищення вихлопних газів автомобілів;

- видалення отруйних компонентів (наприклад, сірководню з газових потоків), які викидаються в атмосферу через лабораторні витяжні шафи;

- видалення радіоактивних газів при експлуатації ядерних реакторів, зокрема радіоактивного йоду.