6.4 Термічне знешкодження газів

На багатьох промислових підприємствах різних галузей промисловості знешкодження газів від домішок, які легко окислюються, а також від таких, що погано пахнуть, проводиться методами прямого спалювання.

Газові викиди, які вміщують горючі компоненти, сильно відрізняються для різних промислових джерел як за номенклатурою компонентів, які підлягають усуненню, так і за числом останніх, а також за теплотою згоряння і об’ємах, які складають від десятків до сотень тисяч м3/год.

Способи газоочищення, засновані на високотемпературному спалюванні горючих домішок, широко застосовують в лакофарбових виробництвах, процесах одержання ряду видів хімічної, електротехнічної та електронної продукції, в харчовій індустрії, в друкарській справі, при знежирюванні та фарбуванні деталей і виробів та в багатьох інших процесах.

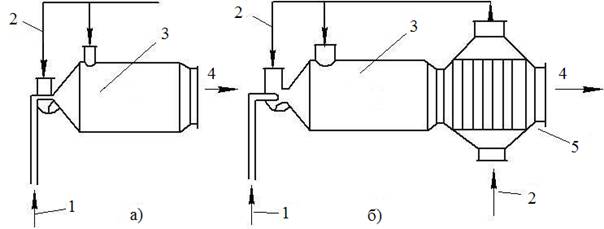

Рисунок 6.6 – Схеми термічних нейтралізаторів промислових газових відходів без теплообмінника (а) і з теплообмінником (б):

1 – подача палива; 2 – забруднені гази; 3 – камери згоряння; 4 – знешкоджені гази; 5 – теплообмінник

Суть цих способів – в окисленні знешкоджуваних компонентів киснем. Вони можуть застосовуватися для знешкодження практично будь- яких парів і газів, продукти спалювання яких менш токсичні за початкові речовини. Пряме спалювання застосовують в тих випадках, коли концентрація горючих речовин у відхідних газах не виходить за межі запалювання. Процес проводять у звичайних чи вдосконалених топках, в промислових печах і топках котельних агрегатів а також у відкритих факелах. Принципові схеми термічних нейтралізаторів для знешкодження відхідних газів промисловості наведені на рис. 6.6.

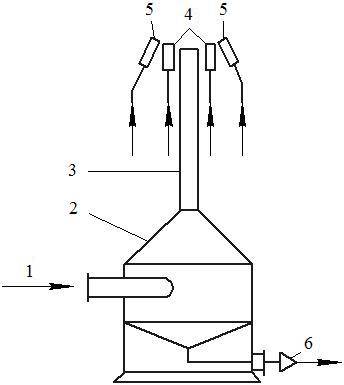

Схема відкритої факельної установки зі знешкодженням всього об’єму технологічних газів наведена на рис. 6.7.

Забруднені гази 1 направляють через сепаратор 2 на спалювання у факельну трубу 3. Конденсат із сепаратора вертають у виробництво або зливають в каналізацію через гідрозатвор 6. Факельну трубу оснащують черговими 4 і запальними 5 пальниками, до яких підводиться природний газ. Якщо необхідно спалювати різні природні гази, то в одній металоконструкції може бути змонтовано декілька факельних труб, до кожної з яких підводять певного складу газ.

Конструкції нейтралізаторів повинні забезпечувати необхідний час перебування знешкоджуваних газів в апараті при температурі, яка гарантує можливість досягнення заданого ступеню їх знешкодження (нейтралізації). Час перебування звичайно складає 0,1...0,5 с (деколи до 1 с), робоча температура в більшості випадків орієнтована на нижню границю самозапалення знешкоджуваних газових сумішей і перевищує температуру запалення (табл. 6.1) на 100...150°С.

Рисунок 6.7 – Схема факельної установки:

1 – забруднені гази; 2 – сепаратор; 3 – факельна труба; 4 – чергові пальники; 5 – запальні пальники; 6 – гідрозатвор

В деяких випадках відхідні гази зі значним вмістом горючих

компонентів можуть бути використані як паливо. Як самостійне паливо можуть застосовуватися відхідні гази з теплотворною здатністю 3,35...3,77 МДж/м3 і нижче, якщо вони мають підвищену температуру. Пряме спалювання газоподібних відходів з використанням додаткового палива вважають доцільним у випадках, коли знешкоджувані компоненти газових викидів можуть забезпечити не менше 50% загального тепловиділення. Проте звичайно вміст горючих домішок у відхідних газах значно менший нижньої границі запалення, що викликає необхідність істотних витрат додаткового палива і утилізації тепла процесу спалювання з метою скорочення цих витрат.

Розрахунки процесів термічного окислення виконують з метою визначення кількості додаткового газоподібного палива, необхідного для досягнення потрібної температури оброблення відхідних газів; об’єму газоподібних продуктів згоряння та об’єму камери згорання.

Таблиця 6.2 – Температура запалення найбільш розповсюджених горючих забруднювачів відхідних газів промисловості

Речовина |

t °С |

Речовина |

t °С |

Аміак |

649 |

Метан |

537 |

Ацетон |

538 |

Метиловий спирт |

470 |

Бензол |

579 |

Метиловий ефір |

350 |

Бутадієн |

449 |

Метилетилкетон |

516 |

Бутиловий спирт |

367 |

Нітробензол |

496 |

Вінілацетат |

426 |

Олеїнова кислота |

363 |

Водень ціаністий |

536 |

Пропан |

468 |

Гліцерин |

393 |

Пропілен |

504 |

Дибутилфталат |

404 |

Сірководень |

260 |

Діхлорметан |

640 |

Скипидар |

253 |

Діхлоретилен |

413 |

Стирол |

491 |

Гас |

254 |

Толуол |

552 |

Крезол |

559 |

Вуглецю оксид |

652 |

Ксилол |

496 |

Фенол |

715 |

Фталевий ангідрид |

564 |

Фурфурол |

393 |

Фурфулоровий спирт |

490 |

Хлорбензол |

674 |

Циклогексан |

266 |

Циклогексаном* |

495 |

Епіхлоргідрін |

410 |

Етан |

510 |

Етилацетат |

486 |

Етилбензол |

466 |

Етилену оксид |

430 |

Етиленгліколь |

413 |

Етиловий спирт |

426 |

Етиловий ефір |

186 |

* Наведена стандартна температура самозапалення

Об’ємні витрати додаткового газоподібного палива Qпг, м3/с, залежать від кількості теплоти qr, кДж/с, необхідної для підвищення температури газу, який обробляється, від початкової до температури згорання (орієнтовно визначають зі значень ентальпії для повітря) і теплотворної здатності ![]() , кДж/м3, природного газу:

, кДж/м3, природного газу:

![]() . (6.15)

. (6.15)

Сумарні витрати газоподібних продуктів в пристроях для допалювання визначають як суму об’ємних витрат продуктів згорання, розраховану за стехіометрією реакції окислення, і об’ємних витрат газу, який обробляється.

Оптимальна швидкість газу, який проходить через сопло, що забезпечує найефективніше перемішування продуктів згоряння і забрудненого газу, повинна бути 4,5...7,5 м/с.

Діаметр камери згорання визначають, виходячи з необхідності забезпечення достатнього часу перебування та інтенсивності турбулентності. Для пристроїв термічного окислення раціональний час перебування газу в камері згорання знаходиться в межах 0,3...0,9 с.