6.6 Біохімічні реактори

Пристрої для біохімічного очищення газів діляться на дві групи: біологічні фільтри і біоскрубери.

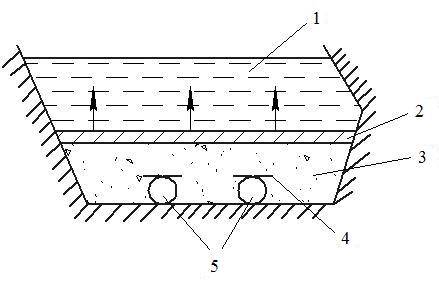

Біологічні фільтри прості за конструкцією і їх експлуатація не пов’язана з великими капіталовкладеннями. Найпростіший біофільтр – це ємність в землі, в якій під шар фільтрувального матеріалу (земля, торф, компост тощо) подають потік газу, який очищається. Схема такого біофільтра, спорудженого для дезодорації повітря на одному з підприємств для переробки твердих відходів (Німеччина), наведена на рис. 6.18.

Рисунок 6.18 – Біофільтр для дезодорації повітря (Німеччина):

1 – свіжий компост; 2 – просіяний великий компост; 3 – великий шлак; 4 – картон, насичений бітумом; 5 – перфоровані

бетонні труби

Ширина підвалини відкритої в землі ємності трапецевидної форми 5 м, глибина 3 м. Повітря, яке очищається, надходить через дві перфо-ровані бетонні труби, укладені на дні ємності, кожна на відстані 1,25 м від центра. Труби засипають шаром (1,1 м) шлаку зернистістю 0,05 м, зверху якого наносять шари великого просіяного (0,1 м) компосту і фільтру-вального свіжого (1,6 м) компосту. Продуктивність фільтра для газу, який очищається, складає І0000 м3/год.

Ефективність біофільтра подібного типу невисока, поверхня контакту фаз незначна, а гідравлічний опір може бути занадто великим.

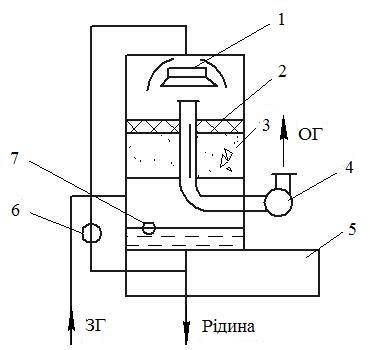

Частково усунути ці недоліки вдалося конструкторам (Нідерланди) біореактора, призначеного для тонкого очищення вентиляційного повітря виробничих приміщень (рис. 6.19). Фільтрувальий шар в апараті утворений насадкою „Полінет” – системою полівінілхлоридних перфорованих трубок (18600 шт/м3) діаметром 0,026 м і довжиною 0,065 м. Питома поверхня насадки 91 м2/м3, товщина робочої біоплівки (1,5...2,0) • 10–3 м. Лінійна швидкість повітря, яке очищається, (0,5...1,0) м/с, густина зрошення 5 м3/(м2 •год.), тривалість контакту 0,5 с. Габаритні розміри установки: висота 1,55 м. Продуктивність 300 м3/год. Очищення внутрішніх пристроїв здійснюють промиванням під високим тиском.

Ступінь очищення від газових домішок в біофільтрах з насадкою „Полінет” складає 70...95%, а залишковий вміст пилу не перевищує 5 мг/м3.

Рисунок 6.19 – Біореактор тонкого очищення з насадкою „Полінет”:

1 – водозливна тарілка; 2 – розподільна плита; 3 – насадка;

4 – вентилятор; 5 – опорна арматура; 6 – насос;

7 – поплавкова водопровідна лінія.

В біоскруберах витягнені із газів компоненти розкладаються при контактуванні їх з суспензією активного мулу, для чого можна використовувати скрубери найрізноманітнішої конструкції.

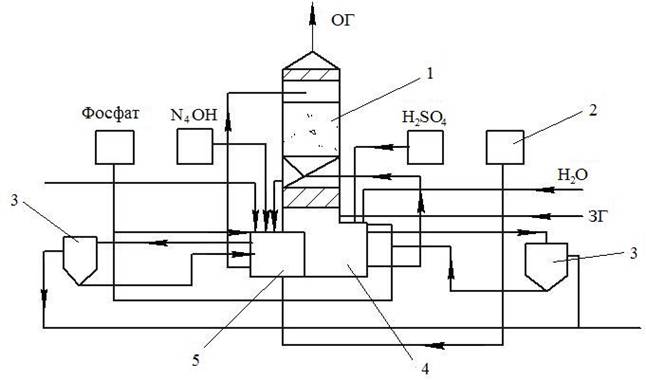

Фірма „Керамхемі” (Німеччина) розробила біоскруберну установку газоочищення відхідних газів при виробництві кераміки (рис. 6.20).

Відхідні гази надходять на очищення в двоступеневий насадковий абсорбер 1, перша ступінь якого зрошується слабокислою суспензією активного мулу і служить для вловлювання основних органічних і неорганічних домішок, а друга ступінь зрошується слаболужною суспензією активного мулу. рН середовища регулюють автоматично додаванням 20%-го розчину сірчаної кислоти чи гідроксиду натрію. На обох ступенях поглинач підживлюють фосфатом. Для компенсації втрат води при випаровуванні подають свіжу воду в об’ємі 0,2…1,2 м3/год. У відстійники 3 зі скрубера надходить 0,2 м3/год. суспензії активного мулу, з яких 0,1 м3/год. вертають на установку. Частину освітленої рідини постійно скидають, щоб запобігти накопиченню солей, які пригнічують розвиток мікроорганізмів. У неробочі періоди активний мул підживлюють конденсатом з вмістом 9000 мг БПК, аерацію здійснюють вентилятори. Технічна характеристика установки наведена в табл. 6.4.

Рисунок 6.20 – Схема біоскруберної установки „Керамхемі” (Німеччина):

1 – насадочний абсорбер; 2 – ємність для живильних речовин;

3 – відстійники; 4 – ємність для кислотного оброблення;

5 – ємність для лужного оброблення

Таблиця 6.4 – Технічна характеристика біоскруберної установки „Керамхемі” (Німеччина)

Параметр |

Величина |

Продуктивність, м3/год |

40000 |

Температура газу, °С |

35 |

Тривалість контакту, с |

4 5…6 |

Витрати, кг/год.: |

2,0 |

Вміст речовин в освітленій частині поглинача, мг О2/л: |

20…40 |

Гідравлічний опір, Па |

1200 |

Питомі витрати електроенергії, кВт•год./м3 |

1,6•10–3 |

Питомі капітальні вкладення, марки / м3 •год. |

6,5 |

Щорічна економія на експлуатаційних витратах при роботі даної установки порівняно з очищенням газів у звичайних абсорберах оцінюється в 10...20 тис. марок.

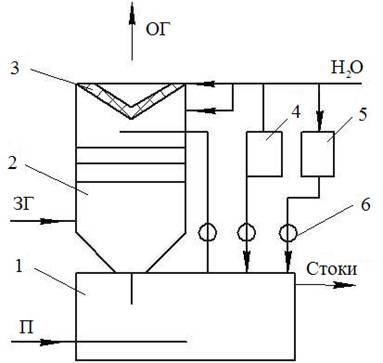

Ряд цікавих нововведень у систему біохімічного очищення аспіраційних газів внесли конструктори фірми „Фудзі касуй кото” (Японія). По- перше, для стабілізації дії активного мулу і поліпшення процесу його регенерації до суспензії додають активоване вугілля. По-друге, в установках очищення використовують активний мул із станцій очищення стічних вод тих же підприємств, які роблять роботу установок безвідходною (рис. 6.21).

Повітря з колектора аспіраційних газів попередньо обезпилюють в циклоні, після чого подають в реактор 1 з барботажним скрубером 2, де відбувається тонке очищення суспензією активного мулу.

Концентрацію активованого вугілля підтримують постійною шляхом внесення відповідних доз вугілля при заміні активованого мулу, який обновлюють 1 раз на добу (в кількості 5 м3). Використаний активний мул обробляють на вмонтованій віджимній центрифузі. Оскільки газ, який очи-щається, вміщує аміак, в суспензію як живильну речовину додають деше-ву фосфорну кислоту.

Рисунок 6.21 – Схема установки для очищення аспіраційних газів стічними водами (Японія): 1– реактор; 2 – абсорбер; 3 – краплиновловлювач; 4 – ємність для активованого вугілля; 5 – ємність для живильних речовин; 6 – насоси

Установку виводять на робочий режим на протязі 20 діб з потенціальним збільшенням часу добової експлуатації до розрахункових 17 год. Формальдегід в поглиначі не виявляється вже з моменту експлу-атації, концентрація фенолу починає зменшуватися через 20 діб, а через 45 діб він повністю зникає. ХПК поглинача через 60 діб після початку експлуатації 200...250 мг/л. Аерацію реактора проводять повітродувкою під час перерв у роботі. Технічна характеристика установки наведена в табл. 6.5.

Ступінь дезодорації складає 98...99%, ступінь очищення: для фенолу – 93%, формальдегіду – 96%, аміаку – 98%. Ступінь розкладання вилуче-них речовин в розрахунку на ХПК 96...97%.

Біохімічне очищення може базуватися на типовій апаратурі хімічної технології. До такої апаратури відносяться, наприклад, скрубери а також аеротенки і окситенки. Це дозволяє використовувати при розрахунках біохімічних реакторів ті ж методи, що і при проектуванні та конструюванні типової хімічної апаратури [1, 3, 48] з урахуванням кінетики біохімічних реакцій.

Таблиця 6.5 – Технічна характеристика установки для очищення аспіра-ційних газів стічними водами (Японія)

Параметр |

Величина |

Продуктивність, м3/год. |

126000 |

Температура газу, °С |

10…35 |

Концентрація в поглиначі, мг/л: |

5000…7000 |

Витрати, кг/місяць: |

50 |

Експлуатаційні витрати, ієн/день: |

35805 |