Розділ 26. ПОГІРШЕНІ РЕЖИМИ ТЕПЛОВІДДАЧІ У ДВОФАЗНОМУ ПОТОЦІ

26.1. Виникнення погіршеного режиму тепловіддачі

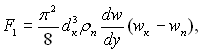

В адіабатному потоці, починаючи з деякого значення паровмісту, збільшення швидкості суміші, обумовлене зростанням х, не призводить до збільшення опору тертя, а в трубах з обігрівом відношення Dртр/Dр0 навіть трохи зменшується. Це явище називається кризою опору. Масовий паровміст, за якого виникає криза, позначають символом хDр. Падіння опору тертя обумовлене перебудовою структури двофазного потоку. Біля значення хDр плівковий режим течії переходить в емульсійний (дисперсно-кільцевий). Ці два режими течії, не дивлячись на загальні зовнішні ознаки (плівка рідини біля стінки і потік пари з краплями рідини в ядрі), суттєво розрізняються між собою по механізму масообміну. При плівковій структурі потоку краплі рідини зриваються з гребенів великих хвиль, які утворюються на поверхні плівки, і виносяться до ядра потоку, а у дисперсно-кільцевому потоці (у подальшому називатимемо його дисперсним) процес хвиле утворення гасне, а крупні хвилі повністю вироджуються. Внаслідок цього припиняється винесення крапель рідини з плівки в ядро, у той же час як механізм, під впливом якого відбувається зрошення плівки, продовжує діяти. Цей механізм обумовлений наявністю градієнту швидкості dw/dy у потоці пари біля поверхні плівки. Краплі рідини, які знаходяться внаслідок турбулентних пульсацій у градієнтному шарі потоку пари, відчувають дію сили, аналогічній підйомній силі Жуковського

(26.1)

(26.1)

де wк і wn відповідно швидкість краплі і пари у напрямку осі каналу на відстані у від поверхні плівки; dк – діаметр краплі.

Якщо швидкість краплі, що рухається у парі, на відстані у від поверхні плівки Буде більшою локальної швидкості пари тому ж значенні у, то крапля продовжує рухатися до плівки. У іншому випадку вона знову відкидається до осі труби.

У трубах з обігрівом рух крапель до стінки труби гальмується зустрічним потоком пари, який виникає при випаровуванні рідини. Швидкість нормального до стінки труби потоку пари, а значить і сила опору руху краплі до стінки F2 збільшується зі збільшенням кількості підведеної до плівки теплоти. При інших рівних умовах зі збільшенням густини теплового потоку ймовірність випадання крапель на поверхню плівки зменшується. У відповідності із законом Стокса сила опору F2 може визначатися по залежності:

(26.2)

(26.2)

де mп – динамічний коефіцієнт в’язкості пари.

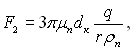

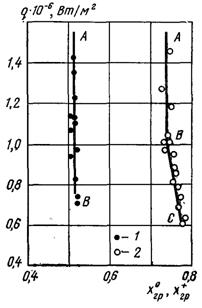

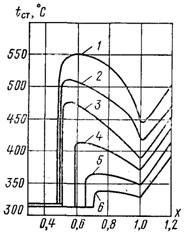

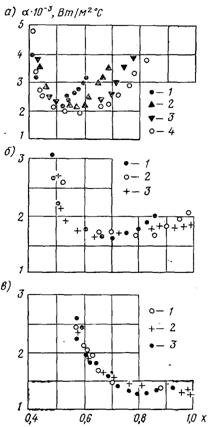

Рис.26.1. Нижня (1) і верхня (2 і 3) граничні криві не випадіння крапель на поверхню плівки: 1 і 3 – q = 0,5 мВт/м2; 2 – q = 0,3 мВт/м2

Для даної рідини при певному тиску, змінюючи співвідношення між масовою швидкістю rw і величиною густини теплового потоку q, можна отримати різні режими випаровування плівки. Випаровування плівки може відбуватися в умовах, коли вона зрошується краплями рідини і коли краплі рідини не випадають на поверхню плівки. Отримані дослідні дані для води у межах тиску 5...20 МПа наведені на рис.26.1. У відповідності з отриманими даними при значеннях rw між нижньою 1 і верхньою 2 чи 3 граничними кривими краплі рідини на плівку не випадають. Із зменшенням теплового потоку значення rw, які визначають верхню границю цього режиму, знижуються (крива 2).

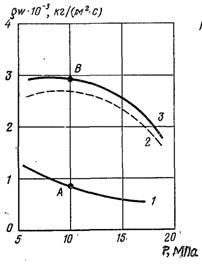

Рис.26.2. Залежність між силами F1 і F2 та їх відношенням від масової швидкості rw: 1 – q1 = const; 2 – q2 = const (q1 > q2)

Існування двох граничних кривих обумовлено тим, що співвідношення між силами F1 і F2 з ростом величини rw при незмінних значеннях р і q змінюється не монотонно (рис.26.2). Дійсно, при відносно невеликій масовій швидкості завжди можна підібрати таке значення густини теплового потоку, при якому краплі будуть випадати на поверхню плівки (F1 > F2). З ростом масової швидкості при q = const краплі подрібнюються, тому абсолютні значення сил F1 і F2 зменшуються. Тому що залежність сили F1 від діаметра краплі більш значна, ніж залежність F2, то відношення сил F1/F2 з ростом rw стає меншим. Це призводить до зменшення інтенсивності зрошення плівки. У разі рівності сил F1 і F2 випадання крапель на поверхню плівки припиняється (точка А, рис.26.2). Але при зменшенні діаметра крапель інтенсивність процесу подрібнення зменшується. За цих умов сила F1 з ростом масової швидкості починає збільшуватися внаслідок безперервно зростаючого градієнта швидкості dw/dy, у той час як сила F2 практично залишається постійною. У точці В при значенні масової швидкості (rw)В сила F1 знову стає рівною силі F2 і краплі знову починають досягати поверхні плівки. При rw > (rw)В для того ж значення q плівка, що випаровується, знову зрошується краплями рідини.

Висока інтенсивність теплообміну зберігається то тих пір, поки стінка труби омивається суцільною плівкою рідини. Але по мірі випаровування плівка стає тоншою і, на кінець, руйнується. На поверхні труби з’являються “сухі п’ятна”, які швидко збільшуються у своїх розмірах, між якими рухаються струминки рідини. Це призводить до суттєвого зменшення інтенсивності теплообміну і відповідно до стрибкового підвищення температури стінки труби.

Якщо на ділянці труби з дисперсною (емульсійною) структурою суміші плівка в процесі випаровування не зрошується краплями рідини, то при паровмістах потоку на вході в трубу хвх < хDр граничний паровміст х0гр, за якого виникає режим погіршеного теплообміну, не залежить від q і хвх.

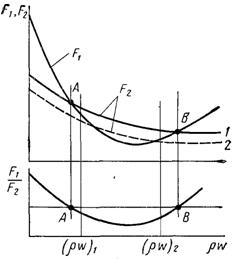

Дослідні значення х0гр, отримані за цих умов, в координатах х0гр – q групуються біля вертикальних прямих кожна з яких

Рис.26.3. Залежність х0гр і хгр від q (вода, р = 3,04 МПа): 1 – rw = 2000 кг/(м2·с); 2 – rw = 1000 кг/(м2·с)

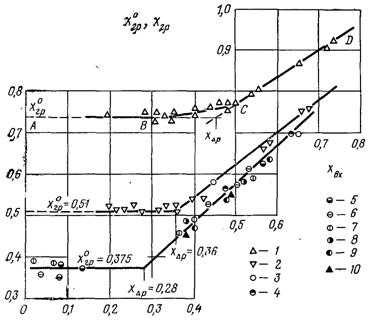

відповідає певній величині масової швидкості rw (відрізок АВ, рис.26.3). В координатах х0гр і хвх ті ж дослідні точки знаходяться біля горизонтальних прямих (рис.26.4). У цих умовах зміна паровмісту на вході в трубу при q = const чи зміна q при хвх = const приводить тільки до переміщення елементу труби, на якому відбувається режим погіршеної тепловіддачі.

При q = const із збільшенням хвх переріз, в якому х = хDр, і відповідно переріз, де х = х0гр, зміщуються проти руху потоку, а при зменшенні хвх – по ходу потоку.

Рис.26.4. Залежність х0гр і хгр від паровмісту на вході в трубу хвх (пароводяна суміш): 1 – rw = 1000, р = 3,04; 2 – rw = 2000, р = 3,04; 3...10 – rw = 1400 кг/(м2·с), р = 16,7 МПа при q відповідно: 230; 350; 460; 580; 700; 810; 930 і 1050 кВт/м2

При хвх = const з ростом густини теплового потоку q переріз, який відповідає умові х = х0гр, зміщується вздовж осі труби проти руху потоку, тому що при більшому значенні q випаровування плівки відбудеться на ділянці труби меншої довжини. При зменшенні q переріз, в якому х = х0гр, зміщується по ходу потоку. Необхідна для повного випаровування плівки ділянка труби ℓ при цьому збільшується. Це безпосередньо слідує з рівняння теплового балансу, яке без урахування самовипаровування рідини, яке обумовлене падінням тиску по ходу потоку, може бути записаним у такому виді:

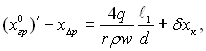

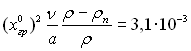

![]() (26.3)

(26.3)

Рівняння (26.3) можна представити у вигляді залежності різниці паровмістів (х0гр – хDр) від режимних параметрів. Очевидно, що при наявності самовипаровування рідини ця різниця буде більшою. При цьому самовипаровування рідини з поверхні плівки не сказалось би на величині (х0гр – – хDр), а вплинуло б тільки на значення ℓ (при наявності самовипаровування в умовах q = const плівка випаровується на більш короткій ділянці труби, ніж при відсутності самовипаровування). Різниця (х0гр – хDр) стає більшою тільки за рахунок самовипаровування крапель рідини, яка рухається в ядрі потоку.

З урахуванням самовипаровування рівняння (26.3) можна записати у наступній формі:

(26.4)

(26.4)

де dхк – додатковий приріст паровмісту, обумовлений самовипаровуванням крапель рідини, які рухаються в ядрі потоку; ℓ1 – довжина ділянки труби між перерізами, в одному з яких виникає різкий стрибок температури стінки при наявності самовипаровування х = (х0гр)ў, а в іншому х = хDр.

При одному і тому ж значенні теплового потоку ℓ1 < ℓ, тому що при падінні тиску відбувається самовипаровування не тільки крапель, але і рідини, що рухається у плівці. Величина dхк = (х0гр)ў – х0гр при середніх і високих тисках дуже мала. У розрахунках її необхідно враховувати тільки при низьких тисках, тобто в умовах, копи перепад тиску, обумовлений опором тертя і прискорення суміші на ділянці труби з емульсійним режимом течії, буде спів розмірним з абсолютним тиском в апараті.

Якщо хвх > хDр, то біля вхідного перерізу відразу настає емульсійний режим течії суміші. У цьому випадку значення граничного паровмісту (позначимо його хгр) буде тим більше, чим більше хвх, тому що

хгр = хвх + Dхпл, (26.5)

де Dхпл – прирощення паровмісту потоку, обумовлене випаровуванням плівки.

На рис.26.4 дослідні дані, отримані за умови, коли хвх > хDр (відрізок CD), знаходяться біля похилих прямих. Якби витрати рідини у плівці не залежали від х, то тангенс кута нахилу прямої CD у відповідності з рівнянням (26.5) дорівнював би одиниці, тому що у цьому випадку величина Dхпл була б незмінною при всіх значеннях хвх. У дійсності, коли до труби надходить потік з паровмістом, за якого можливий тільки емульсійний режим течії, на стінках труби біля вхідного перерізу утворюється плівка, витрати рідини в якій залежать не тільки від rw, але і від хвх. При rw = const із збільшенням хвх витрати рідини у плівці зменшуються, тому тангенс кута нахилу прямих хгр = f(хвх) трохи менші одиниці.

Все викладене стосується довгих труб. Якщо при заданому тепловому потоці довжина труби буде недостатньою для повного випаровування плівки, то на всій її поверхні зберігається висока інтенсивність теплообміну.

У більшості випадків у парогенератори надходить чи рідина, недогріта до температури насичення, чи паро рідинна суміш з паровмістом на вході хвх < хDр. Тому для практики найбільший інтерес представляє величина х0гр, яка характеризує мінімальне значення паровмісту, за якого може виникнути режим погіршеної тепловіддачі і пов’язане з цим стрибкове підвищення температури стінки труби.

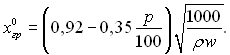

Для води в інтервалі тиску 5...20 МПа і при зміні масової швидкості в межах 500...2500 кг/(м2·с) значення х0гр можна розраховувати за формулою:

(26.6)

(26.6)

чи за емпіричною залежністю

(26.7)

(26.7)

В інтервалі тиску від 0,6 до 5,0 МПа для визначення х0гр у діапазоні зміни масової швидкості 500...2000 кг/(м2·с) можна користуватися емпіричною формулою:

х0гр = 8,92р0,15(rw)–0,45. (26.8)

У формулах (26.7) і (26.8) тиск виражений у барах.

Значення сталої величини, яка стоїть у правій частині формули (26.6), визначена дослідним шляхом на трубах діаметром 8 мм. У загальному випадку граничний паровміст слабко залежить від діаметра труби, зменшуючись зі збільшенням діаметра.

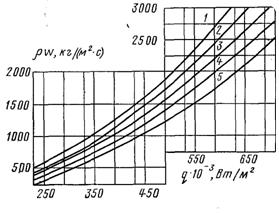

Рис.26.5. Нижня межа області погіршеного теплообміну у вертикальних трубах при qЈ 0,7 МВт/м2 при р, МПа: 1– 3,92; 2 – 5,9; 3 – 7,85; 4 – 9,8; 5 – 11,75; 6 – 13,7; 7 – 15,7; 8 – 17,6

На рис.26.5 наведено значення х0гр, які рекомендовані нормативним методом розрахунку циркуляції в парових котлах. При великих масових швидкостях суміші формули (26.6), (26.7) і графік наведений на рис.26.5, дають практично однакові значення граничного паровмісту, а при малих витратах суміші (rw < 1000 кг/м2·с) розрахунок за формулами дає більш високі значення х0гр, ніж графік рис.26.5. У розрахунках за цих умов доцільно орієнтуватися на більш низькі значення граничного паровмісту.

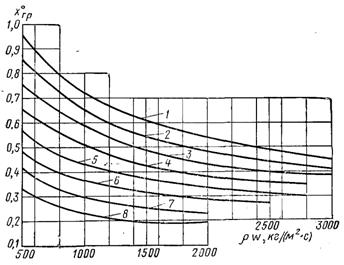

Вплив тиску р на х0гр показаний на рис.26.6, де суцільними лініями нанесені дослідні значення х0гр, отримані в інтервалі тисків 0,6...5,0 МПа, а пунктирними – значення х0гр, розраховані по формулі (26.6), при тисках більших 5,0 МПа.

Рис.26.6. Залежність граничного паровмісту х0гр від тиску р при масовій швидкості rw, кг/(м2·с): 1 – 500; 2 – 1000; 3 – 1250; 4 – 2000

–––––– дослідні дані; ------- розрахунок за (26.6)

Якщо паровміст на вході в трубу хвх< хDр, то прирощення паровмісту при випаровуванні плівки

Dх = х0гр – хDр (26.9)

у діапазоні зміни тиску ~5,0...16,0 МПа і масовій швидкості 750...2000 кг/(м2·с) знаходиться в межах 0,1...0,12 (при d = 8 мм). При хвх> хDр значення Dх =хгр – хDр змінюється в межах 0,1...0,12 при х = хгр до 0,02...0,03 при хвх » 0,9.

Наведені дані отримано при течії плівки у вертикальних трубах. У горизонтальних трубах товщина плівки dпл за периметром неоднакова: у верхній частині труби dпл менша, ніж в нижній. Різниця граничних паровмістів для нижньої і верхньої твірної (Dх0гр = х0гр,низ – х0гр,верх) зменшується при збільшенні rw і зменшенні тиску.

Для горизонтальних труб (х0гр)гор можна визначати по залежності:

(х0гр)гор = х0гр – Dх0гр, (26.10)

в якій х0гр розраховується по формулам (26.6) чи (26.7) чи знаходиться по графіку наведеному на рис.26.5, а Dх0гр приймається за даними табл.26.1.

(w, кг/(м2·с) |

(Dх0гр)верт – (Dх0гр)гор,верх при р, МПа |

9,8 |

14,7 |

16,6 |

750 1250 2000 |

0,01 0,05 0,09 |

0,11 0,11 0,04 |

– 0,07 – |

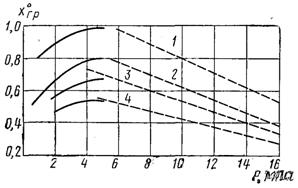

Коли краплі рідини випадають на поверхню плівки, то режим погіршеного теплообміну настає при більш високому (у порівнянні з х0гр) значенні паровмісту х+гр, тому що у цьому випадку тратиться додаткова кількість тепла на випаровування вологи, яка випала на плівку з ядра потоку. При даному значенні масової швидкості зі зменшенням q потік зрошування збільшується і чим менше q, тим при більших значеннях паровмісту х+гр. буде виникати режим погіршеної тепловіддачі. На рис.26.3 і 26.4 область режимних параметрів, де краплі рідини випадають на поверхню плівки, обмежена відрізком ВС.

Звертає на себе увагу наступна обставина. При rw = 2000 кг/(м2·с) р = 3,04 МПа (рис.26.3) у всьому досліджуваному діапазоні зміни q = 1,0...0,6 МВт/м2 краплі випадали на поверхню плівки. Це можна пояснити, якщо звернутися до рис.26.2. На цьому рисунку залежність сили F2 від величини rw при q1 = const нанесені суцільною лінією, а при q2 = const – пунктирною. З рисунка видно, що при зменшенні теплового потоку від q1 до q2 при великому значенні масової швидкості (rw)2 сила F2 весь час залишається більшою за F1 (тільки безпосередньо при q1 = q2 вона дорівнювала F1). Тому при rw = (rw)2 в інтервалі зміни теплового потоку від q1 до q2 краплі не випадають на поверхню плівки. При rw = (rw)1 і q = q1 сила F2 також більша сили F1, тому і у цьому випадку краплі не випадають на плівку. Але при тому ж значенні масової швидкості, але при q = q2 відбувається випадання крапель на поверхню плівки, тому що при цьому значенні q сила F2 оказується меншою за F1.

26.2. Температурний режим парогенеруючих труб при погіршених режимах

Погіршення тепловіддачі, спостерігається в умовах дисперсної структури потоку при досягненні граничного значення паровмісту, обумовленого зміною фізичних властивостей середовища, яке обмиває стінку. До моменту виникнення погіршеного режиму теплообміну стінка обмивається плівкою, а після її випаровування – парою. Тому що швидкість пари при великих паровмістах досягає великого значення, то при цьому не спостерігається катастрофічного підвищення температури стінки, який міг би призвести до миттєвого руйнування труби. При низьких густинах теплового потоку стрибок температури стінки в момент випаровування плівки може обчислюватися тільки декількома градусами. В апаратах з паровим обігрівом при будь-яких значеннях q температура стінки не може перевищувати температуру гріючої пари, тому у цьому випадку погіршення теплообміну на частині поверхні гріючої секції тягне за собою зменшення середнього значення коефіцієнта тепловіддачі, а значить до зменшення продуктивності апарата, але не може бути причиною виходу його з ладу.

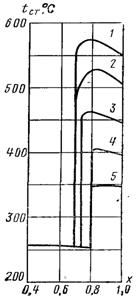

Рис.26.7. Розподіл температури стінки по довжині труби в залежності від паровмісту х [р = 3,92 МПа, rw = 1200 кг/(м2·с)]при q, кВт/м2: 1 – 1050; 2 – 930; 3 – 700; 4 – 580; 5 – 465 Рис.26.8. Розподіл температури стінки по довжині труби в залежності

від паровмісту х [р = 9,8 МПа, rw = 1400 кг/(м2·с)] при q, кВт/м2:

1 – 870; 2 – 700; 3 – 580; 4 – 465; 5 – 350; 6 – 230

В апаратах, в яких тепловий потік задається незалежно від інтенсивності тепловіддачі киплячої рідини (наприклад, при радіаційному чи електричному обігріві), при досягненні граничного паровмісту температура стінки труби може підвищуватися на десятки і навіть на сотні градусів (рис.26.7 і 26.8). При значному підвищенні температури суттєво скорочується термін служби парогенеруючих труб, по-перше із-за підсиленої корозії їх поверхні і, по-друге, внаслідок пульсацій температури стінки, якими завжди супроводжується процес випаровування плівки. При великій амплітуді пульсацій відбувається руйнування окислених поверхневих плівок і у стінці труби з’являються тріщини від втомленості металу.

Пульсації температури виникають як внаслідок неупорядкованого руху струминок рідини і пари біля стінки в межах певного елементу труби, де відбувається випаровування плівки, так і внаслідок періодичних зміщень (вгору і вниз по ходу потоку) перерізу, в якому паровміст досягає значення хгр.

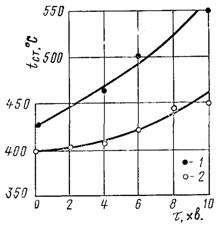

Рис.26.9. Зміна температури стінки труби в часі у зоні різкого погіршення теплообміну (р = 14,7 МПа): 1 – q =580 кВт/м2, rw =1590 кг/(м2·с);1 – q =290 кВт/м2, rw =1500 кг/(м2·с)

У режимах погіршеного теплообміну можливе відкладання солі на поверхні труб, що також призводить до збільшення температури стінки. На рис 26.9 наведені криві росту температури стінки труби у часі на ділянці, де відбувається повне випаровування плівки. Високі темпи зростання температури стінки труби у часі обумовлені збільшенням температурного опору шару накипу, який утворюється внаслідок безперервного відкладення солей на поверхні труби. Досліди виконані на розчині Na2SO4 з концентрацією 1...1,5 г/л (рис.26.9) показали, що при зменшенні густини теплового потоку від 580 до290 кВт/м2, тобто у два рази, швидкість зростання температури стінки у зоні інтенсивного відкладання солей залишається великою. Отже, генератор пари не може (навіть короткий час) працювати на воді з великою концентрацією розчинених у ній солей, якщо в парогенеруючих трубах можливе перевищення граничних значень паровмісту.

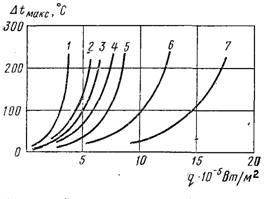

Значення температурного напору Dtмакс, яке установлюється в момент настання погіршеного режиму теплообміну, для даної рідини залежить від величини густини теплового потоку q, масової швидкості rw і тиску р. Максимальний температурний напір Dtмакс тим більший, чим вищий тепловий потік. З рис.26.8, на якому наведені розподіли температури стінки по довжині парогенеруючої труби при різних значеннях q, видно, що за цих умов максимальний температурний напір при q = 870 кВт/м2 сягає ~ 230 °С, у той час як при q = 230 кВт/м2 він рівний всього 25°С.

Більш значна залежність величини Dtмакс від q спостерігається при малих значеннях масової швидкості (рис.26.10). Таким чином, щоб запобігти значного підвищення температури стінки при випаровуванні рідкої плівки у парогенераторах, необхідно забезпечити достатньо високі значення масової швидкості. У табл.26.2 наведені значення Dtмакс виявлені при тисках 9,8 і 14,7 МПа. Як видно з таблиці і рис.26.10 (р = 20,5 МПа), із збільшенням р при інших рівних умовах величина Dtмакс зменшується.

Рис.26.10. Вплив q і rw на Dtмакс (пароводяна суміш, р = 20,5 МПа) при rw, кг/(м2·с): 1 – 700; 2 – 950; 3 – 1000; 4 – 1360; 5 – 1500; 6 – 2250; 7 – 3500

Таблиця 26.2. Стрибок температури стінки Dtмакс при виникненні режиму погіршеного теплообміну

|

q·10–5, Вт/м2 |

Dtмакс |

(w, кг/(м2·с) |

(w, кг/(м2·с) |

1000 |

2000 |

3000 |

р = 9,8 МПа |

р = 14,7 МПа |

2,32 4,65 7,00 |

60 210 415 |

25 90 180 |

15 52 180 |

45 160 310 |

18 65 130 |

10 35 70 |

У сучасних парових котлах і у деяких інших теплообмінних пристроях густина теплового потоку може змінюватися по довжині парогенеруючої труби у декілька разів. Отже, під час їх проектування необхідно намагатися, щоб ділянки труб з паровмістом, близьким до величини х0гр, розміщувалися у зоні найменшого тепло сприйняття.

У зоні погіршеного теплообміну термодинамічна між фазна рівновага порушується, тому що теплота, яка підводиться до потоку, тут йде не тільки на випаровування крапель рідини, але і на перегрів частини пари. У залежності від значень режимних параметрів (rw, р, q) співвідношення між кількістю теплоти, яка йде на перегрів пари і на випарювання рідини, може змінюватися у широких межах. Тому за цих умов розрахунок паровмісту х за рівнянням теплового балансу без урахування теплоти, що йде на перегрів пари, не дає дійсного значення х, а коефіцієнти тепловіддачі, визначені за рівноважною температурою насичення, можуть бути значно меншими їх значень, розрахованих для еквівалентної масової витрати чистої пари.

Перегрів пари у зоні погіршеного теплообміну збільшується з ростом густини теплового потоку q і паровмісту х, але зменшується при збільшенні масової швидкості rw.

Дійсно, якщо паровміст на вході в зону погіршеного теплообміну буде х0гр, а на деякій довжині труби у цій зоні випарюється маса рідини DМк, то

Q = Qпер + Qвип = (Мп + DМк)ср,п(tпер – tн) + DМкr, (26.11)

де Q – загальна кількість тепла, що підводиться до потоку; Qпер і Qвип – кількість тепла, що йде на перегрів пари і випарювання рідини, відповідно; tпер – температура перегрітої пари на виході із зони погіршеного теплообміну; tн – температура на вході в трубу, приймається рівною температурі насичення; Мп – секундні масові витрати пари через вхідний переріз.

З рівняння (26.11) видно, що при Q = const із збільшенням маси випареної рідини DМк перегрів пари повинен зменшуватися. При х = const і збільшенням масових витрат суміші збільшуються масові витрати кожної з фаз (Мк і Мп). Очевидно, що чим більша кількість крапель у потоці, тим більшою буде величина DМк, навіть якщо виключити можливість випадіння крапель на стінку труби. Таким чином, з ростом величини rw перегрів пари зменшується як внаслідок збільшення маси рідини DМк, так і внаслідок збільшення маси пари Мп.

Краплі рідини роль стоків теплоти, тому вони чинять суттєвий вплив на формування температурного поля у потоці. З ростом масової швидкості збільшується турбулентність потоку пари, тому краплі рідини глибше проникають у пристінний шар, чим в більшій мірі сприяють зменшенню температури стінки труби, а значить, і перегріву пари. Зменшення перегріву пари означає, що обидві фази у потоці наближаються до взаємного рівноважного стану.

При достатньо великій масовій швидкості краплі рідини випадають на стінку труби. За цих умов випаровування крапель відбувається не тільки у потоці перегрітої пари, але і за рахунок теплоти, яка безпосередньо передається краплям від стінки. Перегрів пари при цьому стає дуже малим. Із збільшенням масової швидкості при q = const потік зрошування збільшується і все більшу кількість теплоти краплі рідини отримують безпосередньо від стінки труби.

В умовах нерівномірного обігріву труби при достатньо значному зменшенні густини теплового потоку у напрямку руху парорідинної суміші кількість крапель, які випадають на стінку, збільшується настільки, що при певних співвідношеннях q і rw це може привести до поновлення високої інтенсивності теплообміну, яка спостерігалась при x < х0гр.

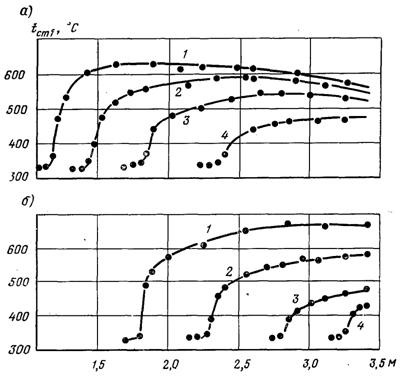

Дослідні дані, отримані при дослідженні температурного режиму парогенеруючих труб в області погіршеного теплообміну, говорять про те, що при фіксованому тиску зміна температури стінки по ходу руху паро рідинної суміші залежить від співвідношення між значеннями масової швидкості rw і густини теплового потоку q. При великих значеннях масової швидкості [rw > 2000 кг/(м2·с)] температура стінки після різкого стрибка практично відразу починає зменшуватися. В інтервалі масової швидкості ~700...2000 кг/(м2·с) температура стінки після стрибка продовжує спочатку збільшуватися, а далі, як і в першому випадку, зменшується.

При малих швидкостях суміші [rw < 700 кг/(м2·с)] можливі режими, за яких на протязі всієї зони погіршеного теплообміну відбувається підвищення температури стінки труби. На рис.26.11 наведені розподіли температури стінки по довжині парогенеруючої труби при rw = 700 кг/(м2·с) (а) і при rw = 500 кг/(м2·с) (б). З графіка рис.26.11,б видно, що в умовах даного експерименту в усьому діапазоні зміни густини теплового потоку температура стінки у зоні погіршеного теплообміну безперервно зростає при rw = 500 кг/(м2·с).

Рис.26.11. Розподіл температури стінки за довжиною труби (пароводяна суміш,

р = 13,7 МПа) при Q,,кВт а) –1 – 60; 2 – 50; 3 – 40; 4 – 30; б) – 1 – 48; 2 – 37; 3 – 28; 4 – 24

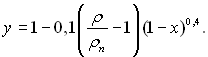

Рис.26.12. Залежність a від х у зоні погіршеного теплообміну при (а) – rw = 1000; (б) – rw = 700; (в) – rw = 500 кг/(м2·с); р = 13,7 МПа і густині теплового потоку q,кВт/м2: а – 1 – 313; 2 – 371; 3 – 476; 4 – 592;

б – 1 – 337; 2 – 429; 3 – 568; в – 1 – 127; 2 – 244; 3 – 418

На рис.26.12 дослідні дані наведені у вигляді залежності коефіцієнта тепловіддачі від масового паровмісту х. Значення коефіцієнта тепловіддачі при цьому розраховується за температурою насичення.

Ріст температури стінки на деякій довжині труби після виникнення погіршеного режиму тепловіддачі в умовах не рівноважного потоку свідчить про те, що підвищення інтенсивності теплообміну внаслідок зростання швидкості суміші при збільшенні х на цій ділянці не компенсується зростанням перегріву пари. Для ділянки труби, на протязі якої спостерігається підвищення температури стінки, залежить не тільки від масової швидкості, але і від значення густини теплового потоку. З ростом останнього довжина розглядуваної ділянки зменшується, тому що при збільшенні q збільшується темп зростання коефіцієнта тепловіддачі по довжині парогенеруючої труби.

Так при високих значеннях rw нерівно важність потоку невелика, то за цих умов коефіцієнт тепловіддачі з достатньою точністю можна розраховувати по температурі насичення, а це значить, що зменшення температури стінки труби свідчить про збільшення коефіцієнтів тепловіддачі з ростом х. В умовах не рівноважного потоку ці коефіцієнти, які розраховані за температурою насичення, не дають дійсної уяви про інтенсивність теплообміну при погіршеному режимі. У цих умовах правильніше розраховувати a за середньо масовою дійсною температурою потоку. Залежність a від х, наведену на рис.26.12,в, не варто розуміти як ствердження зменшення інтенсивності теплообміну по ходу потоку. Цей графік свідчить тільки про те, що в даному випадку різниця між температурою насичення і середньо масовою температурою потоку з ростом х збільшується.

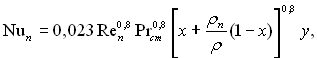

Теоретичний розрахунок дійсних значень температури потоку і стінки труби, паровмісту чи коефіцієнта тепловіддачі у зоні погіршеного теплообміну дуже складний. Зараз інтенсивність теплообміну в діапазоні паровмісту від х0гр до х = 1 розраховується за емпіричними формулами. Найбільше розповсюдження отримала наступна формула:

(26.12)

(26.12)

де Nuп = ad/lп; Ren = wd/nn; Prст. – число Прандтля для сухої насиченої пари при температурі стінки.

У цій формулі коефіцієнт у визначається із залежності:

(26.13)

(26.13)

Формула (26.12) побудована з припущенням, що у парорідинному потоці обидві фази знаходяться у термодинамічній рівновазі при температурі насичення. Таке припущення справедливе тільки при достатньо великих значеннях масової швидкості. Тому за цією формулою неможна визначати коефіцієнти тепловіддачі при масових швидкостях rw < 700...800 кг/(м2·с). Розраховані за формулою (26.12) значення a зростають із збільшенням паровмісту потоку. При х = 1 формула переходить у залежність, за якою визначається коефіцієнт тепловіддачі при турбулентному русі чистої насиченої пари.

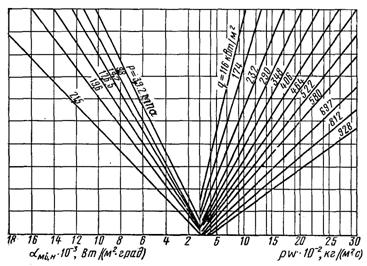

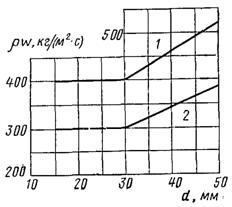

Рис.26.13. Коефіцієнт тепловіддачі від стінки до пароводяного потоку в області погіршеного теплообміну (х > xгр)

Для пароводяного потоку, який рухається у вертикальних трубах, в інтервалі тисків 3,92...21,5 МПа при зміні масової швидкості від 200 до 3000 кг/(м2·с) мінімальне значення коефіцієнта тепловіддачі в області погіршеного режиму теплообміну можна визначати також по графіку, наведеному на рис.26.13.

Як уже відмічалося, під час випаровування рідкої плівки можуть виникати значні пульсації температури поверхні труби, які є причиною виникнення тріщин втомленості. Тому з метою підвищення терміну служби і надійності роботи парогенеруючих труб рекомендується не допускати різниці температур між стінкою і середовищем в зоні погіршеного теплообміну більш ніж на 80°С. Масові швидкості потоку, які забезпечують таку різницю температур, можна вибирати за графіком, наведеним на рис.26.14.

Рис.26.14. Швидкість потоку, яка забезпечує різницю температур між стінкою і середовищем Dt = 80°С при р, МПа: 1 – 3,92; 2 – 9,8; 3 – 14,7; 4 – 17,6; 5 – 19,6

У горизонтальних трубах під дією масових сил рідка фаза нерівномірно розподіляється в перерізі, тому середнє значення коефіцієнта тепловіддачі у зоні погіршеного теплообміну в горизонтальних трубах оказуються меншим, ніж у вертикальних. Але для труб малого діаметра впливом масових сил можна знехтувати і значення коефіцієнта тепловіддачі для них приймати такими ж, як і вертикальних трубах. У горизонтальних трубах, діаметр яких більший 20 мм, наближене значення мінімального коефіцієнта тепловіддачі у зоні погіршеного теплообміну можна розраховувати за формулою:

![]() (26.14)

(26.14)

Рис.26.15. Мінімальні масові швидкості потоку в горизонтальних трубах: 1 – радіаційна поверхня; 2 – конвективна поверхня

З метою підвищення надійності і довговічності роботи горизонтальних і слабко нахилених труб (кут нахилу < 10°) масові швидкості у зоні погіршеного теплообміну повинна прийматися не нижче величини, яка визначається графіком наведеним на рис.26.15.