9.8 Виготовлення елементів МДН ІМС

Унікальними властивостями мікросхем на МДН-транзисторах є високий вхідний опір для сигналу будь-якої полярності, простота технології і обумовлений цим вищий відсоток виходу якісних виробів, менша вартість, самоізоляция МДН-транзисторів від підкладки полегшуюча побудову ІМС, простота побудови логічних схем і можливість створення схем, які містять одні МДН-транзистори, малі геометричні розміри транзисторів порівняно з біполярними, що обумовлює вищу густину розміщення елементів, а також електрична сумісність МДН ІМС з біполярними схемами різних типів.

МОП ІМС з каналами р- і n-типів. Технологія виготовлення МОН-транзисторів з каналом р-типу була першою освоєна в промисловому виробництві і закладена в більшості ІМС, що серійно випускаються. Пластину кремнію з електропровідністю n-типу, питомим опором

4-8 Ом![]() см і орієнтацією (111) піддають термічному оксидуванню. Вирощують товстий діоксид (близько 0,5 мкм), в якому розкривають вікна і ведуть дифузію бору на глибину 2-3 мкм для створення р+-областей стоку і витоку. При дифузії над р+-областями наростає оксид завтовшки 0,2-0,3 мкм. В ньому розкривають вікна і пластину піддають оксидуванню в ретельно осушеному і обчищеному гідрогені для створення оксиду підзатвора. Цей процес є найвідповідальнішою операцією, оскільки якість і властивості діоксиду підзатвора визначають параметри і стабільність МДН-транзистора. Товщина діоксиду складає 0,05-0,1 мкм. Електроди затвора, стоку і витоку формують за допомогою алюмінієвої металізації.

см і орієнтацією (111) піддають термічному оксидуванню. Вирощують товстий діоксид (близько 0,5 мкм), в якому розкривають вікна і ведуть дифузію бору на глибину 2-3 мкм для створення р+-областей стоку і витоку. При дифузії над р+-областями наростає оксид завтовшки 0,2-0,3 мкм. В ньому розкривають вікна і пластину піддають оксидуванню в ретельно осушеному і обчищеному гідрогені для створення оксиду підзатвора. Цей процес є найвідповідальнішою операцією, оскільки якість і властивості діоксиду підзатвора визначають параметри і стабільність МДН-транзистора. Товщина діоксиду складає 0,05-0,1 мкм. Електроди затвора, стоку і витоку формують за допомогою алюмінієвої металізації.

Ця стандартна технологія дозволяє одержувати МОН-транзистори з індукованим каналом р-типу, працюючі в режимі збагачення, з такими типовими параметрами: мінімальна ефективна довжина каналу 5-7 мкм, густина поверхневих зарядів 4·1011 см-2, порогова напруга – (4±0,5) В. Недоліком стандартної технології є наявність значного (порядку 5 мкм) перекриття електродом затвора областей стоку і витоку, що викликає збільшення паразитних ємностей затвор – стік і затвор – витік і зниження швидкодії схеми. Це перекриття обумовлено запасами на розкиди і помилками поєднання в процесі трьох фотолітографій. Використовування МДН-транзисторів з каналами n-типу, що працюють в режимі збіднення, призвело до підвищення швидкодії ІМС, оскільки рухливість електронів в поверхневих інверсійних шарах в 2-3 рази вища рухливості дірок. Мікросхеми, що випускаються останніми роками, включають переважно транзистори з каналами n-типу. Це забезпечує сумісність з біполярними мікросхемами транзисторно-транзисторної логіки за знаком і значенням напруги живлення.

Для зниження порогових напруг використовують кремнієві пластини з поверхнею, орієнтованою по кристалографічній площині (100), яка в порівнянні з площиною (111) містить менше число ненасичених зв'язків на межі поділу Si – SiO2. Тому в структурі менша густина поверхневих зарядів, яка складає біля 14·1011 мм-2. Це дозволяє порогові напруги МОН-транзисторів з каналами р-типа збільшитися до – 2,5 В.

Комплементарні структури. Комплементарними або доповнюючими, МДН-транзистори (КМОН-транзистори) названі тому, що до складу комплементарної пари входять транзистори з каналами р- і n-типів, сформовані на загальній підкладці і працюючі в режимі збагачення з індукованим каналом. В стаціонарному стані один з транзисторів завжди закритий. Значення струму відкритого транзистора комплементарної пари визначається витоком одного із стічних переходів і не перевищує одиниць наноампер, що забезпечує потужність розсіюваяння в статичному режимі 10·10-9 Вт. Перешкодостійкість схем на КМОН-транзисторах за рахунок високої крутизни перехідної області передавальної характеристики може досягати 40% від напруги живлення.

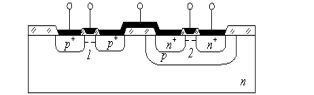

Рисунок 9.11 – Структура КМОН-транзистора

Технологічний процес виготовлення КМОН-приборів починається з формування в пластині n-типу дифузійних карманів р-типу, які слугують для виготовлення в них транзисторів з каналами n-типу. За допомогою дифузії бору в n-пластину формують стічну і витокову області транзистора з каналом р-типу. Для формування стоку і витоку транзисторів з каналом n-типу використовують дифузію фосфору. Діоксид підзатвора вирощують одночасно у всіх транзисторів, після чого формують з’єднувальну металізацію (рис.9.11).

Кремнієві затвори. Використовування полікремнієвих затворів

дозволяє одержати структури з самосумісним затвором, знизити порогову напругу за рахунок зменшення різниці робіт виходу між матеріалами затвора і підкладки, а також зменшення густини поверхневих зарядів, зменшити геометричні розміри транзисторних структур, створити другий шар міжелементних з'єднань. Процес виготовлення починається з вирощування плівки діоксиду затвора завтовшки 0,1 мкм. На поверхню пластини осаджують полікремній товщиною біля 0,5 мкм. З нього формують шини затвора шириною близько 5 мкм і провідники першого шару міжелементних з'єднань. В області стоку і витоку на глибину 1 мкм проводять дифузію бору. Тонкий шар діоксиду не є перешкодою для дифузії. Одночасно бор дифундує в шини затвора, що знижує їх поверхневий опір до 20 Ом. Шини затвора з полікремнію при дифузії надійно захищають області каналів від проникнення бору, завдяки чому області стоку і витоку автоматично поєднуються із затвором при паразитному перекритті менше 1 мкм. На поверхні пластини вирощують плівку діоксиду кремнію, в якому витравляють вікна і формують контакти (рис.9.12) Використання полікремнію р+-типу приводить до зменшення порогової напруги за абсолютним значенням на 1,1 В. В результаті порогова напруга приладів з каналами р-типу на підкладці (111) зменшується до – 1,5 В, а на підкладці (100) – до 0,5 В, що приводить до істотного поліпшення потреби споживаної потужності на швидкодію для ІМС.

Технологія кремнієвих затворів дозволяє також одержувати транзистори з каналами n-типу зі збагаченням: одночасно з дифузією фосфору в області стоку і витоку відбувається легування кремнієвих затворів і зниження поверхневого опору кремнієвих з’єднувальних шин до 10 Ом. До числа основних переваг МДН ІМС з кремнієвими затворами слід також віднести їх сумісність за вхідними і вихідними рівнями напруги з біполярними логічними мікросхемами, що значно спрощує побудову цифрових систем.

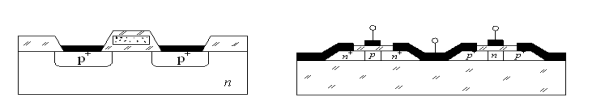

Рисунок 9.12 – Структура МОН транзистора з кремнієвим затвором |

Рисунок 9.13 – КМОН інвертор на структурі КНС |

Зниження порогових напруг, сумісність затворів, зменшення розмірів дифузійних областей і ємності полікремнієвих з’єднувальних шин щодо підкладки забезпечує поліпшення швидкодії в порівнянні із стандартними МОН ІМС в 3—5 разів. Технологія кремнієвих затворів є в наш час однією з перспективних в області масового виробництва швидкодійних і недорогих МДН ІМС.

Структури КНС. В будь-якій сучасній мікросхемі активні та пасивні елементи займають не більше 1% об’єму кремнієвого кристала на якому сформована ІМС, інші 99% відіграють роль утримувача і обумовлюють наявність паразитних зв'язків. Ідея ізоляції елементів за допомогою структур КНС з'явилася 1963 р., але тільки в 1971 р. були виготовлені перші зразки функціонуючих мікросхем на КНС-структурах і лише через десятиліття КНС-технологія зросла до промислового рівня. Застосування ізолюючих монокристалічних підкладок з сапфіру, на поверхні яких вирощують тонкий (близько 0,5 – 1 мкм) епітаксійний шар кремнію, є ефективним технологічним методом зменшення паразитних ємностей в МДН ІМС на порядок і більше, що дозволяє істотно підвищити швидкодію мікросхем. Окремі МДН-транзистори формують у витравлених в цьому шарі ізольованих один від одного острівцях, що дозволяє зменшити паразитні зв'язки між елементами через підкладку практично до нуля. В порівнянні із стандартним і КМОН ІМС спрощуються фотошаблони і зменшується їх число. Це обумовлено тим, що на сапфірі можна виключити захисні зони, ізолюючі р- і n-області в КМОН ІМС. Застосування КНС-структур збільшує швидкодію ІМС середнього ступеня інтеграції в 3-5 і до 10 разів, якщо воно не визначається повною ємністю корпусів і електродів.

Технологія виготовлення МДН-транзисторів на ізолюючих сапфірових підкладках ілюструється на прикладі КМОН-інвертора (рис.9.13). На поверхні сапфірової підкладки вирощують епітаксійний шар монокристалічного кремнію р-типу завтовшки 0,5 мкм і з високим питомим опором. За допомогою фотолітографії і селективного травлення формують ізольовані острівці для окремих транзисторів, в які проводять одночасну дифузію бору і фосфору на всю глибину кремнієвого шару. Потім розкривають вікна, вирощують діоксид підзатвора, створюють електроди і з’єднувальні провідники. В структурах КНС майже в 20 разів зменшується площа шару кремнію на підкладці, а разом з цим число дефектів в діодиску і замикань в з’єднувальних шинах, що сприяє підвищенню відсотка виходу придатних приладів.

Технологія КНС має ряд недоліків. Відмінність в кристалічних структурах сапфіру і кремнію приводить до значного підвищення концентрації структурних дефектів в епітаксійному шарі. Причиною цього є спад рухливості носіїв заряду, що знижує швидкодію, і зростання коефіцієнта дифузії легуючої домішки поблизу межі поділу кремній-сапфір, що може викликати наскрізне дифузійне замикання каналу. При високій температурі дифузії відбувається автолегування кремнію алюмінієм і гідрогеном, що входить до складу сапфіру. Сапфірові підкладки важко різати на кристали. Вони не піддаються скрайбуванню і їх ріжуть полотнами. Сапфірові чіпи не можна вмонтовувати в корпус шляхом паяння евтектикою, їх доводиться приклеювати.