4.3 Пресування

Методом пресування переробляють матеріали на основі різних олігомерів і наповнювачів. Найбільше розповсюдження, як сировина для пресування, отримали фенопласти (матеріали на основі фенолоформальдегідних олігомерів ), а також амінопласти (матеріали на основі продуктів поліконденсації карбаміду і меламіну з формальдегідом). Проте за останні десятиліття все частіше для пресування застосовуються: поліестерні|, епоксидні прес-матеріали, модифіковані фенопласти і амінопласти, а також кремнійорганічні прес-порошки.

Прес-матеріал може містити від 30-70%, що пов’язує, і відповідно від 70-30% наповнювача. Крім того, в склад можуть входити затверджувачі, фарбники, що змащують речовини і інші компоненти. Як наповнювачі може бути використана: деревина, целюлозне волокно, азбестова і кварцева мука, каолін, скловолокно (fibrous glass) і ін.

4.3.1 Компресійне (пряме) пресування

Пресування полягає в тому, що вихідний матеріал у вигляді гранул або волокон укладається у прес-форму, підігріту до температури 130-180ºC. Потім укладена маса стискається пуансоном на гідравлічних пресах зусиллям від 10 до 1000 т. Унаслідок зовнішнього тиску в пресованому матеріалі, відбувається його ущільнення, часткове руйнування попередньої структури. Під час ущільнення і деформації в результаті тертя між частинками матеріалу відбувається виділення тепловій енергії, яка спільно із зовнішнім обігрівом елементів, що формують, приводить до плавлення зв’язуючого. Після того, як матеріал перейшов у в’язкопластичний стан, він під дією тиску розподіляється в прес-формі утворюючи монолітну і ущільнену структуру.

Процес затвердіння полягає в протіканні реакції зшивання макромолекул унаслідок поліконденсації між вільними функціональними групами зв’язуючого або затверджувача і зв’язуючого (двокомпонентні системи). Реакція відбувається під дією тепла, з виділенням низькомолекулярних, летючих речовин: вода, формальдегід, аміак, метанол і ін.

Пластмаса при цьому сплющується і стає однорідним матеріалом, який повністю заповнює порожнину прес-форми. Після відходу пуансону деталь виштовхується, оскільки вона розігріта, але тверда. Ливника у цьому випадку немає, тобто матеріал використовується більш економно, ніж при виготовленні деталі литтям під тиском.

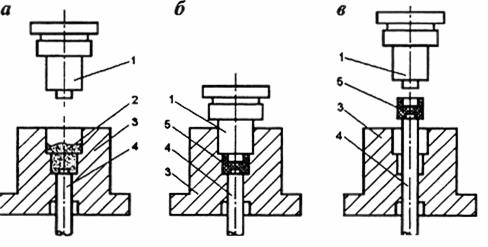

Схема прямого пресування наведена на рисунку 4.2.

а) – завантаження прес-матеріалу; б) – пресування; в) – розмикання форми і витягання виробу; 1 – пуансон; 2 – прес-матеріал; 3 – матриця;

4 – виштовхувач; 5 – виріб.

Рисунок 4.2 – Схема прямого пресування

Технологічні параметри компресійного пресування:

– температура попереднього підігріву;

– температура пресування;

– тиск пресування;

– параметри підпресовок;

– час витримки під тиском.

При прямому пресуванні тиск безпосередньо діє на матеріал, який знаходиться в оформляючій порожнині форми, тому деталі форми передчасно зношуються. Цього недоліку позбавлений метод трансферного пресування.

4.3.2 Ливарне (трансферне) пресування пластмас

Цей спосіб переробки відрізняється від компресійного пресування тим, що матеріал завантажується в завантажувальну камеру прес форми, де він переходить у в’язкопластичний стан, а потім під дією тиску передавлюється через ливарний канал в оформляючу порожнину. Завдяки наявності завантажувальної камери, матеріал проходить попереднє розігрівання і вже, будучи прогрітим, до температури близької до температури форми, під дією пуансона перетікає в оформляючу частину форми. Під час течії по ливарним каналам відбувається його гомогенізація. Розплав подається в заздалегідь зімкнуту форму, яка нагріта до температури пресування. Під час ливарного пресування не використовують підпресовки.

Для формування виробів даним методом використовують прес-матеріали з порівняно великим часом перебування у в’язкопластичному стані і підвищеною текучістю. Використовую попереднє прогрівання матеріалу перед дозуванням, можна скоротити цикл пресування.

Цей метод доцільно застосовувати, коли необхідно формувати вироби різної товщини, за наявності тонкої прохідної арматури, а також оформляючих знаків.

При потраплянні розплаву в порожнину прес-форми відбувається випаровування вологи і летючих речовин, для цього конструкцією передбачаються наявність вентиляційних (відвідних) каналів. Відведення летючих речовин значно прискорює процес затвердіння матеріалу.

Технологічний процес відбувається, як і при прямому пресуванні, з відмінностями, обумовленими складною конструкцією форми. Як правило, для ливарного пресування застосовують пакетні форми, що складаються як мінімум з 3-х частин: нижня півформа, верхня півформа і вхідна в них завантажувальна камера. Проте більшість форм є ще складнішими за своєю будовою і можуть містити проміжні втулки, знімні ливарні канали, елементи для кріплення знаків і так далі Такий підхід пов’язаний не тільки з складністю виготовлення цілісних частин, але і спрощує процес експлуатації форми. Зі всього вище описаного витікає тривала технологічна стадія процесу пресування – збірка і розбирання «пакету» включаючи ускладнене витягання виробу. При ливарному пресуванні відсутня стадія підпресовки оскільки відведення летючих відбувається ще на етапі уприскування в прес-форму.

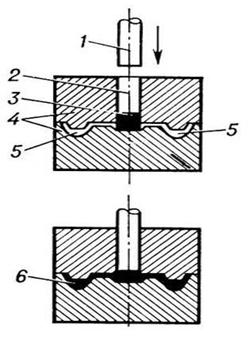

Схема литтєвого пресування пластмас наведена на рисунку 4.3.

1 – плунжер; 2 – циліндр для лиття; 3 – нагрітий матеріал; 4 – замкнута

форма; 5 – оформлююча порожнина форми; 6 – виріб

Рисунок 4.3 – Схема литтєвого пресування пластмас

Технологічні параметри ливарного пресування:

– температура пресування;

– питомий тиск формування;

– зусилля пресування;

– час витримки під тиском;

– зусилля замикання форми.

Перевагами литного пресування є не тільки знижений знос деталей форми, але і швидке і інтенсивне прогрівання матеріалу за рахунок дисипативного тепловиділення перебігу в’язкопластичного матеріалу, що утворюється в результаті, через канали літників. Покращувана гомогенізація розплаву – знижує викривлення виробів. Конструкцією форм передбачені дренажні канали для відведення пари і летючих компонентів це виключає з процесу підпресовування. Вища точність виробів. Відсутність облою на виробах.

Метод ливарного пресування економічно більш витратний це обумовлено збільшеною витратою матеріалу (система ливарного каналу, залишки матеріалу у форкамері), підвищеним тиском пресування для подолання опору системи літника (більше 100 МПа). Все вище перераховане вимагає застосування потужніших пресів, порівняно з прямим пресуванням, а також використання дорогого оснащення.