|

Мета роботи - вивчити будову і принцип роботи

обладнання, технологію та режими газового зварювання і різання

металів.

1 ЗАГАЛЬНІ ВІДОМОСТІ

При газовому зварюванні

для нагрівання кромок основного металу та присадкового матеріалу до

розплавленого стану використовується тепло газового полум'я, яке

утворюється від згоряння різних горючих газів в суміші з киснем. Як

горючі гази використовуються водень, природний газ, пропан-бутан але

найбільше розповсюдження має ацетилен, який при згорянні в кисні дає

температуру полум'я достатню для зварювання сталей і більшості інших

металів і сплавів. Найбільш часто газове зварювання застосовують при

виготовленні листових і трубчастих конструкцій, з маловуглецевих і

низьколегованих сталей товщиною до 3 ... 5 мм, при

виправленні дефектів у виливках з сірого чавуну і бронзи, а також

для зварювання кольорових металів та їх сплавів (бронз, латуней).

1.1 Ацетилен та його одержання.

Ацетилен С2Н2

одержують в апаратах - ацетиленових генераторах - при взаємодії

карбіду кальцію з водою

СаС2 + 2Н2О=

С2Н2 + СаОН2 +

Q.

При розкладанні 1 кг

хімічно чистого карбіду кальцію виділяється близько 340 л ацетилену

і 1675 кДж (400 ккал) тепла. З технічного карбіду кальцію, залежно

від його сорту і грануляції, вихід ацетилену становить від 230 до

300 л/кг. Карбід кальцію одержують в електродугових печах

оплавленням коксу або антрациту з випаленим вапном

СаО + 3С =

CaC2

+ CO.

Розплавлений карбід

кальцію виливають з печі в чавунні форми і після остигання

подрібнюють на куски розміром 2 ... 120 мм.

Залежно від принципу взаємодії

карбіду кальцію з водою розрізняють такі системи генераторів:

"карбід у воду","вода на карбід", а також контактного типу

"зануренням".

Генератор системи "вода на

карбід" показано на рис. 30, б. Корпус генератора 1

поділений на дві частини перегородкою 2. В корпусі розміщена реторта

6, яка сполучається з нижньою частиною корпусу резиновим рукавом 5 з

краном 4. На корпусі генератора закріплюють водяний затвор 10, який

з'єднується трубкою 9 з краном 16 з газовою порожниною генератора.

Перед початком роботи в генератор заливають воду при закритому крані

4 і відкритому крані 16. Водяний затвор заповнюють водою до рівня

контрольного крана 13. Корзину з карбідом кальцію вставляють у

реторту 6, яка щільно закривається кришкою. При відкриванні крана 4

вода надходить в реторту. Ацетилен, що утворюється при цьому,

надходить з реторти по трубі 3 в нижню частину генератора (під

перегородку), витісняючи воду по трубі 7 у верхню частину генератора

(над перегородку). Як тільки рівень води у нижній частині генератора

стане нижчим рівня крана 4, вода перестає надходити в реторту, а та

вода, що була в реторті, витісняється під дією тиску ацетилену у

конусоподібну посудину 8, відкриту зверху. Це дещо сповільнює

розкладання карбіду кальцію і зменшує виділення ацетилену. В міру

витрачання ацетилену на технологічні потреби тиск в генераторі

падає. При цьому вода з посудини 8 знову надходить в реторту і

інтенсивність розкладання карбіду кальцію збільшується, а значить і

збільшується утворення ацетилену. Таким чином, генератор працює

автоматично залежно від витрат газу.

0020Ацетилен з генератора надходить по трубах 9, 11 через водяний

затвор 10 по трубі 15 і резиновому шлангу до пальника або різака.

При зворотному ударі полум’я під тиском вибухової хвилі частина води

і полум'я викидається в атмосферу через запобіжну трубу 12, яка

занурена у воду вище труби 11, завдяки чому шлях полум'я до

генератора лишається закритим рештою води у затворі і зануреним в

неї кінцем труби 11. Відбійник 14 запобігає випліскуванню води з

затвору.

Генератори системи "вода на

карбід" випускають невеликої продуктивності, низького тиску (0,001

... 0,01 МПа) і в більшості випадків переносними. Більш

високий тиск ацетилену (0,01

... 0,03 МПа)

розвивають генератори контактного типу "зануренням" (рис.

30, а). Корпус генератора 1

має знизу резервуар-промивач 5, зверху −

газоутворювач 3 з горловиною, яка герметично закривається кришкою

після того, як генератор заповнено водою (9 л), а в шахту генератора

вставлена корзина з карбідом кальцію (2,2 кг). При змочуванні

карбіду кальцію водою утворюється ацетилен, який із газоутворювача

по трубі 4 надходить в промивач 5, проходить в ньому через шар води

і по трубі 6 надходить в водяний затвор 7, звідки по трубі і

гумовому шлангу надходить до місця споживання. Вода з газоутворювача

тиском газу витісняється в простір між стінками шахти 1 і корпусу 2,

внаслідок чого газоутворення сповільнюється.

В міру витрат газу тиск в

генераторі cпадає і

рівень води в газоутворювачі знову підвищується, змочуючи карбід

кальцію в корзині. Таким чином автоматично регулюється процес

газоутворення і тиску газу.

При нормальній роботі ацетилен

проходить по трубі 6 через зворотний клапан 8, шар води в корпус 7

водяного затвору і далі - по трубі і шлангу до пальника або різака.

Якщо сопло пальника з якихось причин забивається, полум'я потрапити

в ацетиленовий шланг і швидкість його розповсюдження стає більшою,

ніж швидкість руху ацетилену по шлангу, то воно (полум'я) може

потрапити в генератор і спричинити вибух. Таке явище називається

зворотним ударом. Щоб запобігти цьому на шляху полум'я стоїть

водяний затвор. При зворотному ударі тиск в затворі підвищується і

вода закриває зворотний клапан 8, попереджаючи можливість проходу

вибухової хвилі в трубу 6 і в генератор. Одночасно відбувається

розрив тонкої алюмінієвої або олов'яної мембрани 10 і вибухова суміш

викидається в атмосферу.

а)

б)

Рисунок 30

– Схеми ацетиленових генераторів:

а

– контактного типу

"зануренням";

б

– системи

"вода на карбід"

1.2 Кисневі балони та редуктори

Транспортують і зберігають

газоподібний кисень звичайно в кисневих балонах. Найбільш поширені

балони місткістю 40 л. В такому балоні при тиску 15 МПа (150

кг/см2)

вміщується 6000 л кисню. Для зменшення тиску кисню до робочого 1 ...

4 кг/см2

(0,1 ... 0,4 МПа) і підтримання його постійним в процесі

зварювання застосовують кисневі редуктори (рис. 31).

Робота редуктора грунтується на

підтриманні рухомої рівноваги між силою стиску головної пружини 8,

яка намагається відкрити клапан 11, і силою стиску зворотної пружини

4 і тиском кисню, які намагаються закрити клапан 11. Ці дві

протидіючі сили передаються на мембрану 7, положення якої і залежить

від співвідношення цих сил.

У початковий момент клапан 1

притиснутий до сідла клапана пружиною 4 та тиском кисню на клапан.

Для того, щоб відкрити клапан і пропустити кисень в камеру низького

тиску 10, користуються регулювальним гвинтом 9. Загвинчуючи цей

гвинт у корпус редуктора, натискують через головну пружину 8 і

мембану 7 на штифт, який і відкриває клапан 11. Як тільки тиск кисню

в камері низького тиску 10 подолає зусилля головної пружини 8,

мембрана знову переміститься в початкове положення і пружина 4 знову

закриє клапан 11. При відборі газу з редуктора через вентиль 6 тиск

кисню в камері 10 знизиться і під дією головної пружини 8 клапан

знову відкриється.

Кисневі редуктори постачають

манометрами високого 2 і низького 3 тиску і запобіжним клапаном 5,

який захищає мембрану 7 від розриву в разі підвищення тиску кисню в

камері 10 вище допустимого.

1.3 Зварювальні пальники

Зварювальний пальник – основний

інструмент газозварника. Він служить для змішування в потрібних

пропорціях горючого газу і кисню з метою одержання потрібних

властивостей зварювального полум'я.

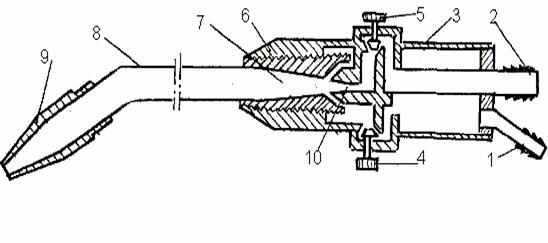

На рис. 32 показана схема

універсального зварювального пальника інжекторного типу. Кисень під

тиском 0,1 ... 0,4 МПа через ніпель 2 і вентиль 3 надходить в

сопло інжектора 10 і створює на виході з нього велике розрідження,

внаслідок чого ацетилен, який має більш низький тиск, засмоктується

через ніпель 1, внутрішній канал рукоятки 3, регулювальний вентиль

4, повздовжні пази інжектора 10 в камеру змішування 7. Тут кисень і

ацетилен утворюють горючу суміш, яка з камери змішування трубкою 8

надходить в мундштук 9. На виході з мундштука при запалюванні цієї

суміші утворюється зварювальне полум'я (рис. 33).

а) б)

Рисунок 31 –

Схема кисневого редуктора:

а

– неробоче положення; б – робоче положення

Рисунок 32

– Схема зварювального пальника

інжекторного типу

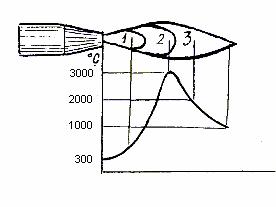

1.4 Ацетиленокисневе полум'я

Залежно від співвідношення

кисню і ацетилену в суміші, яка виходить з пальника, розрізняють три

основних види ацетиленокисневого полум'я: нормальне або відновне; з

надлишком кисню або окислювальне; з надлишком ацетилену або

навуглецьовувальне.

В більшості випадків при

газовому зварюванні застосовують нормальне полум'я при

співвідношенні кисню і ацетилену як (1,1 ... 1,2): 1. Нормальне

ацетиленокисневе полум'я складається з трьох зон (рис. 33). В першій

зоні, яка називається ядром полум'я, проходить екзотермічний розпад

ацетилену на його складові елементи:

С2Н2 +

О2 = 2С + H2

+ О2.

Розжарені частинки вуглецю

надають цій зоні яскравого світіння. Температура в ядрі полум'я

досягає 1000°С.

В другій зоні, що називається

зварювальною, відбувається неповне згоряння вуглецю за реакцією:

2С

+ Н2 + О2 =

2СО +

H2.

Завдяки відновному характеру

другої зони внаслідок присутності в ній оксиду вуглецю і водню, а

також високої температури цієї частини полум'я, яка досягає 3150°С,

метал зварюється другою зоною.

Третя зона називається факелом.

В ній за рахунок кисню повітря проходить згоряння оксиду вуглецю і

водню за рівнянням:

4СО + 2H2

+ 3О2

= 4CO2

+ 2H2O.

Температура третьої

зони приблизно 1200°С.

При співвідношенні кисню і

ацетилену, більшому ніж 1,2, полум'я має зайвий кисень і стає

окислювальним. Таке полум'я використовують для зварювання латуней.

Якщо ж це співвідношення буде

меншим 1, то полум'я матиме надлишок ацетилену і стане

навуглецьовувальним. Його використовують інколи для зварювання

чавуну.

1.5 Техніка та режим газового

зварювання

При газовому зварюванні

використовують два способи переміщення пальника - лівий і правий.

При лівому способі полум'я пальника переміщується справа наліво і

напрямлене на холодний метал. Попереду пальника переміщують

присадний матеріал. При правому способі пальник переміщують зліва

направо і зварне полум'я напрямлене на гарячий метал, а присадний

дріт рухається попереду пальника.

При товщині сталі до 3 мм

більш продуктивним є лівий спосіб, а для більших товщинах - правий.

Однак при виборі способу

газового зварювання керуються не тільки товщиною зварюваного металу,

а й положенням шва у просторі. Так, вертикальні шви незалежно від

товщини листів виконують тільки лівим способом знизу вверх, а

стельові - тільки правим.

При товщині металу до 2 мм

зварювання стикових з'єднань виконують без зазору і розробки кромок.

Листи товщиною 2...5 мм зварюють з зазором 1...2 мм

також без скосу кромок. При більших товщинах виконують одно - або

двосторонній скіс кромок під кутом 60...90°.

Діаметр присадного дроту "d"

береться залежно від товщини зварюваного металу "S":

d

= S / 2 + 1

мм - для лівого способу;

d

= S / 2 мм

- для правого способу.

Витрати ацетилену можна

визначити за формулою

А = К×S,

л/год,

де S

- товщина металу, мм,

К

- коефіцієнт, що дорівнює для маловуглецевої сталі 100 … 130.

Швидкість зварювання

V =

n / S,

м/год,

де

n - коефіцієнт, який

дорівнює для лівого способу 12, а для правого – 15.

2 ГАЗОКИСНЕВЕ РІЗАННЯ МЕТАЛУ

Газокисневе різання основане на

здатності металу, підігрітого до температури займання, згоряти в

струмені чистого кисню.

Для здійснення кисневого

різання необхідно, щоб метал задовольняв такі основні вимоги:

1.

Температура займання металу повинна бути

нижчою від температури його плавлення;

2.

Температура плавлення оксидів металу, що

утворюються в процесі різання, повинна бути нижчою від температури

плавлення основного металу;

3.

Оксиди металу повинні бути досить

рідкотекучими і легко видуватися із порожнини різання;

4.

Теплопровідність металу не повинна бути

дуже високою;

5.

При горінні металу повинна виділятись

достатня кількість теплоти, необхідної для нагрівання шарів металу,

що лежать нижче, до температури займання.

Ці вимоги найбільш повно

задовольняють тільки вуглецеві і низьколеговані сталі, що містять

вуглецю до 0,7%. Температура займання цих металів (1300°С) нижче

температури їх плавлення (1535°С).

Для кисневого різання

застосовують обладнання для ацетиленового зварювання, тільки замість

пальника використовують різак, який являє собою комбінацію

зварювального пальника з окремою трубкою 4, призначеною для подачі

різального струменя кисню (рис. 34).

Кисень через кисневий ніпель 1

подається в різак. Частина кисню, проходячи вентиль 2 і інжектор 10,

іде в камеру змішування 9 для утворення горючої суміші з ацетиленом,

яка використовується для нагрівання металу до температури займання.

Решта кисню (різальний кисень) направляється в головку 5 через

вентиль 3 і трубу 4.

Ацетилен підводиться в різак

через ніпель 12. Проходячи через вентиль 11, він засмоктується

струменем кисню і по пазах інжектора потрапляє в камеру змішування

9. Далі горюча суміш по трубі 8 потрапляє в головку різака 5, звідки

через кільцевий зазор між зовнішнім мундштуком 7 і внутрішнім 6

подається у вигляді підігріваючого полум'я кільцеподібної форми.

Рисунок 34 –

Схема різака інжекторного типу

Після прогрівання металу до

температури займання, на що витрачається від 5 до 40 сек, залежно

від товщини металу, подається струмінь кисню через центральний канал

внутрішнього мундштука 6.

3 ПОРЯДОК ВИКОНАННЯ РОБОТИ

1.

Вивчити будову і принцип роботи

устаткування для газового зварювання і різання (ацетиленового

генератора, редуктора, пальника, різака).

2.

Підготувати вироби для зварювання

(розробити кромки, призначити зазори тощо).

3.

Призначити режим зварювання.

4.

Відрегулювати полум'я за формою його

ядра.

5.

Виконати пробне зварювання зразків.

6.

Скласти звіт про роботу.

4 ЗМІСТ ЗВІТУ

Звіт про виконану роботу

повинен вміщувати:

1.

Короткі відомості про газове зварювання

і різання металу.

2.

Схему ацетиленового генератора.

3.

Схему пальника або різака.

4.

Схему зварювального полум'я та опис його

видів.

5.

Завдання на роботу.

6.

Описання техніки та режиму зварювання.

5 КОНТРОЛЬНІ ПИТАННЯ ДЛЯ

САМОПІДГОТОВКИ

1.

Суть і область застосування газового

зварювання.

2.

Властивості ацетилену і його одержання.

3.

Будова і принцип роботи ацетиленового

генератора.

4.

Призначення і принцип роботи водяного

затвора.

5.

Призначення, будова і принцип роботи

кисневого редуктора.

6.

Будова і принцип роботи зварювального

пальника.

7.

Будова і види ацетиленокисневого

полум'я.

8.

Техніка та режим зварювання.

9.

Суть газового різання металу.

10. Будова

і принцип роботи різака.

11. Умови

газокисневого різання металу.

|