4 ТЕХНОЛОГІЧНИЙ РОЗРАХУНОК ПІДПРИЄМСТВА

4.1 Обґрунтування методу організації ТО і ПР автомобілів

Більше 50% об’єму робіт по ТО і ПР виконується на постах. Тому в технологічному проектуванні цей етап має важливе значення, так як число постів в наступному багато в чому визначає вибір об’ємно-планувального рішення підприємства. Число постів залежить від виду, програми та трудомісткості впливів, методу організації ТО, ПР і діагностування автомобілів, режиму роботи виробничих зон.

Пости ТО за своїм технологічним призначенням розподіляються на універсальні та спеціалізовані. На універсальному пості виконують всі або більшість операцій даного впливу, тоді як на спеціалізованому тільки одну або декілька операцій. Доцільність використання універсальних або спеціалізованих постів перш за все залежить від виробничої програми та режиму виробництва. По способу постановки рухомого складу пости можуть бути тупиковими або проїзними.

В’їзд на тупиковий пост виконується переднім ходом, а з’їзд з нього заднім ходом, тоді як виїзд на проїзний пост і з’їзд з нього виконуються тільки переднім ходом. Проїзні пости доцільно використовувати для великогабаритного рухомого складу і автопоїздів. Як тупикові, так і проїзні пости, в залежності від організації виконання робіт можуть бути використані в якості універсальних і спеціалізованих постів. ТО рухомого складу може бути організоване на окремих постах або потокових лініях.

Організація обслуговування на окремих постах значно простіша, ніж на потокових лініях. Так, при обслуговуванні на універсальних постах на них можливо виконання неоднакового об’єму робіт. Наприклад, при ТО автомобілів різних моделей, при суміщенні з ТО супутнього ПР різного об’єму. З іншого боку використання цього методу призводить до значних втрат часу на встановлення автомобілів на пости та з’їзд з них, забрудненню повітря відпрацьованими газами при маневруванні автомобілів при виїзді або з’їзді з поста, необхідності дублювання обладнання, використання робітників-універсалів більш високої кваліфікації, що збільшує витрати на проведення ТО.

Найбільш прогресивним методом організації ТО являється виконання його на потокових лініях. Потокова організація ТО забезпечує:

– скорочення трудомісткості робіт і підвищення продуктивності праці за рахунок спеціалізації виробничих постів, місць і виконавців;

– підвищення ступені використання технологічного обладнання і оснащення внаслідок проведення на кожному пості одних і тих же операцій;

– підвищення трудової і виробничої дисципліни внаслідок неперервності та ритмічності виробництва;

– зниження собівартості і підвищення якості обслуговування;

– покращенню умов праці виконавців і скорочення виробничої площі.

Для організації виробництва потоковим методом необхідні певні умови. До них відносяться:

- наявність відповідних площ і планування приміщень;- одномарочний склад обслуговуємої групи автомобілів;

- достатня змінна виробнича програма;

- дотримання графіка постановки автомобілів в ТО;

- максимальна механізація робіт;

- своєчасне забезпечення запасними частинами та матеріалами;

- виконання ПР перед постановкою автомобілів в ТО-1 і ТО-2.

Як правило, з регламентними роботами ТО виконуються операції супутнього ПР, які можуть порушувати ритмічність роботи потокових ліній. Тому в цілях забезпечення якості виконання профілактичних робіт ТО, рівномірного завантаження виконавців і підвищення продуктивності праці об’єм супутніх робіт ПР, які виконуються при ТО, обмежується. Сумарна трудомісткість операцій супутнього ПР не повинна перевищувати 15–20% трудомісткості відповідного виду ТО при виконанні робіт на потокових лініях і 30% – при виконанні робіт на окремих постах.

В принципі доцільність використання того чи іншого методу організації ТО в основному визначається числом постів, тобто залежить від добової (змінної) програм і тривалості впливу. Тому в якості основного критерію для вибору методу ТО може служити добова (змінна) виробнича програма відповідного виду ТО.

Перше і друге технічне обслуговування, а також загальна діагностика, можуть проводитися на потокових лініях, індивідуальних проїзних або тупикових спеціалізованих постах.

Потоковий метод обслуговування і діагностики рекомендується за наступних умов:

- для ТО-1 і загальної діагностики одиночних автомобілів при розрахунковій кількості робочих постів 3 і більше, автопоїздів – 2 і більше;- для ТО-2 одиночних автомобілів при розрахунковій кількості робочих постів 4 і більше, автопоїздів – 3 і більше.

Допускається на одних і тих же виробничих постах передбачати виконання ТО-1 і ТО-2 автомобілів або автопоїздів з організацією робіт в різні зміни доби.

При виконанні ТО-1 і ТО-2 в різні зміни доби допускається виконання змащувально-очисних операцій на загальних спеціалізованих виробничих постах.

При розрахунковій кількості робочих постів загальної діагностики, рівним менше 0,5, допускається розміщувати діагностичне обладнання на потоковій лінії ТО-1.

Діагностування рухомого складу на АТП може проводитись окремо або суміщатись з ТО і ПР. Форми організації діагностування залежать від потужності АТП, типу рухомого складу, його різномарочності, засобів діагностування що використовуються, наявності виробничих площ і визначають розміщення діагностичного обладнання по видах ТО і діагностування.

На невеликих АТП зі списочним складом до 150 технологічно сумісних автомобілів і при змішаному парці всі види діагностування рекомендується проводити на окремій діагностичній дільниці, оснащеній комбінованим діагностичним стендом, або сумісно з ТО та ПР переносними приладами.

Для середніх АТП з числом 150–200 і більше автомобілів доцільно пости Д-1 і Д-2 мати роздільними. Для великогабаритного рухомого складу, при реконструкції АТП і обмежених виробничих площах, а також при організації ТО-1 на потокових лініях Д-1 рекомендується проводити сумісно з ТО-1.

Для великих АТП з числом автомобілів більше 400 і при наявності високопродуктивних, автоматизованих діагностичних засобів Д-1 і Д-2 проводяться на окремих спеціалізованих дільницях. При цьому, крім постів Д-1 і Д-2, необхідно мати пости та засоби діагностування в зоні ПР (стенди для та регулювання гальм і кутів встановлення керованих коліс).

Прибирально-мийні роботи рухомого складу можуть проводитись як на окремих постах, так і на потокових лініях. На невеликих підприємствах ці роботи проводяться на тупикових або проїзних постах. Якщо автомобілів на АТП більше 50, виконання мийних робіт передбачається механізованим способом. Потокові лінії використовуються, як правило, на середніх і великих АТП при одночасному використанні механізованих установок для миття і сушки рухомого складу.

Постові роботи ПР можуть виконуватись на універсальних і спеціалізованих (паралельних) постах.

Метод універсальних постів передбачає виконання робіт на одному пості бригадою ремонтних робітників різних спеціальностей або робочим-універсалами високої кваліфікації, а метод спеціалізованих постів – на декількох постах, призначених для виконання визначеного виду робіт (по двигуну, трансмісії і ін.).

Спеціалізація постів ПР проводиться на основі принципу технологічної однорідності робіт, при достатній кількості постів ПР (більше 5–6) і при завантаженні поста не менше ніж на 80% змінного часу.

Спеціалізація постів ПР дозволяє максимально механізувати трудомісткі роботи, знизити потребу в однотипному обладнанні, покращити умови праці, використовувати менш кваліфікованих робітників. В результаті підвищується якість робіт і продуктивність праці.

Режим роботи зон ТО і ПР характеризується числом робочих днів на рік, тривалістю роботи (числом робочих змін, тривалістю і часом початку та кінця зміни), розподіл виробничої програми по часу її виконання. Число робочих днів зони залежить від числа днів роботи рухомого складу на лінії і виду ТО. В свою чергу, тривалість роботи зон залежить від добової виробничої програми і часу, протягом якого може виконуватись даний вид ТО і ПР.

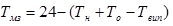

Режим роботи зони повинен бути узгодженим з графіком випуску і повернення автомобілів з лінії (рис. 4.1).

Графік дає наглядне уявлення про число автомобілів, які знаходяться на лінії і на АТП в будь-який час доби, що дозволяє встановити найбільш раціональний режим роботи зон ТО автомобілів. Якщо автомобілі працюють на лінії 1; 1,5 або 2 робочих зміни, то ЩО і ТО-1 в час доби, який залишився (міжзмінний час).

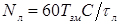

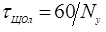

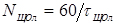

Міжзмінний час – це період між поверненням першого автомобіля і випуском останнього. При рівномірному випуску автомобілів тривалість міжзмінного часу

, (4.1)

, (4.1)

ТО-2 виконується переважно в одну або дві зміни.

Рисунок 4.1 –Добовий графік випуску і повернення автомобілів на АТП:

Твип – випуск автомобілів на лінію; Тпов – повернення автомобілів з лінії; ТО – обідня перерва водіїв; ТМЗ – міжзмінний час

Режим роботи дільниць діагностування залежить від режиму роботи зон ТО і ПР. Дільниця діагностування Д-1 звичайно працює одночасно з зоною ТО-1. Діагностування Д-1 після ТО-2 проводять в денний час. Дільниця по елементної (поглибленої) діагностики Д-2 працює в одну або дів зміни.

Добовий режим зони ПР складає дві, а іноді і три робочі зміни, з яких одну (зазвичай денну) зміну працюють всі виробничо-допоміжні дільниці і пости ПР. В робочі зміни, які залишились, виконуються постові роботи по ПР автомобілів, виявлені при ТО, діагностуванні або по заявці водія.

При проектуванні нових АТП слід враховувати, що використання подовжених змін або півторазмінної роботи виконавців, як правило, не допускається органами санітарної інспекції і охорони праці, незалежно від способу компенсації за перепрацьований час.

4.2 Розрахунок постів і потокових ліній

4.2.1 Розрахунок кількості постів ТО і ПР

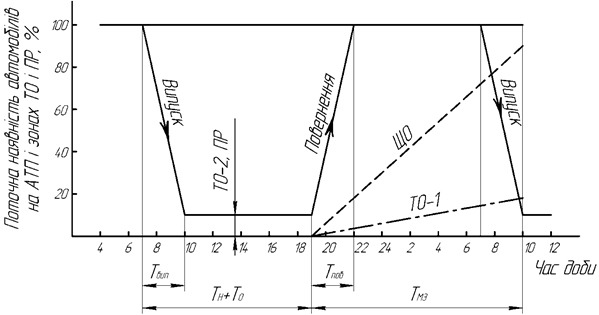

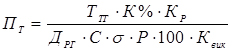

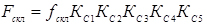

Мінімальна кількість робочих постів по видах робіт ЩОд, окрім механізованих мийних, слід визначати за формулою:

, (4.2)

, (4.2)

де ТСГ – річний об'єм ЩОд, люд.-год.;

К% – процентне відношення виду робіт ЩОд (див. табл. 3.1);

Кр – коефіцієнт резервування постів для компенсації нерівномірного завантаження, табл. 4.1;

Дрг – число робочих днів на рік;

С – число змін протягом доби, виконання робіт по ЩОд;

s – тривалість виконання протягом зміни робіт по видах ЩОд, год.;

Р – чисельність робітників, одночасно працюючих на одному посту, чол. (табл. 4.2);

Квик – коефіцієнт використання робочого часу поста (табл. 4.3).

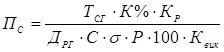

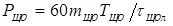

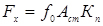

Кількість механізованих мийних і сушильних постів визначається по формулі:

, (4.3)

, (4.3)

де Ас – облікова кількість рухомого складу, од.

αт – коефіцієнт технічної готовності рухомого складу;

Т – тривалість роботи (приймається рівній тривалості повернення рухомого складу на підприємство, табл. 4.4);

КП – коефіцієнт "пікового" повернення рухомого складу (Кп = 0,70);

АТ – годинна пропускна здатність мийного обладнання приймається по паспортній характеристиці.

Таблиця 4.1 – Коефіцієнт резервування постів ТО і ПР

Тип виробничих постів |

Коефіцієнт резервування постів ТО і ПР при кількості технологічно сумісного рухомого складу |

|||||||||||

до 100 |

понад 100 до 300 |

понад 300 до 500 |

понад 500 до 1000 |

понад 1000 до 2000 |

понад 2000 |

|||||||

при кількості змін робочого виробництва |

||||||||||||

1 |

2¸3 |

1 |

2¸3 |

1 |

2¸3 |

1 |

2¸3 |

1 |

2¸3 |

1 |

2¸3 |

|

ЩО (ЩОд і ЩОт) |

1,8 |

1,4 |

1,5 |

1,25 |

1,35 |

1,18 |

1,2 |

1,1 |

1,15 |

1,03 |

1,1 |

1,05 |

ТО-1, ТО-2, за-гальної і поглиб-леної діагностики |

1,4 |

1,2 |

1,25 |

1,13 |

1,17 |

1,09 |

1,1 |

1,05 |

1,07 |

1,04 |

1,05 |

1,03 |

ПР (регулювальні і розбірно-скла-дальні, фарбувальні) |

1,8 |

1,4 |

1,5 |

1,25 |

1,35 |

1,18 |

1,2 |

1,1 |

1,15 |

1,08 |

1,1 |

1,05 |

Зварювально-бляхарські, деревообробні |

1,4 |

1,2 |

1,25 |

1,13 |

1,17 |

1,09 |

1,1 |

1,05 |

1,07 |

1,04 |

1,05 |

1,03 |

Таблиця 4.2 – Чисельність робітників, одночасно працюючих на одному посту

Типи виробничих постів |

Чисельність одночасно працюючих на одному посту, чол. |

||||||||||

Типи рухомого складу |

|||||||||||

Легкові автомобілі |

Автобуси |

Вантажні автомобілі |

Причепи і напівпричепи |

||||||||

особливо малого класу |

малого класу |

середнього класу |

великого класу |

особливо великого класу |

особливо малої вантажо-підйомності |

малої і середньої вантажо-підйомності |

великої вантажо-підйомності |

особливо великої вантажо-підйомності |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Пости ЩО: |

|

|

|

|

|

|

|

|

|

|

|

прибиральних робіт |

2 |

1 |

2 |

2 |

2 |

3 |

1 |

2 |

2 |

2 |

1 |

мийних робіт |

1 |

1 |

1 |

т |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

заправних робіт |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

- |

контрольно-діагностичних і ремонтних робіт |

1 |

1 |

1,5 |

1,5 |

2 |

2 |

1 |

1,5 |

1,5 |

2 |

1 |

Пости ПР: |

|

|

|

|

|

|

|

|

|

|

|

регулювальні і розбірно-складальні |

1 |

1 |

1 |

1,5 |

1,5 |

1,5 |

1 |

1 |

1,5 |

1,5 |

1 |

Продовження табл. 4.2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

зварювально-бляхарські |

1 |

1 |

1,5 |

1,5 |

2 |

2 |

1 |

1,5 |

1,5 |

1,5 |

1 |

малярні |

1,5 |

1,5 |

2 |

2 |

2,5 |

2,5 |

1,5 |

2 |

2 |

2 |

1 |

деревообробні |

- |

- |

- |

- |

- |

- |

1 |

1 |

1 |

1,5 |

1 |

Пости діагностики: |

|

|

|

|

|

|

|

|

|

|

|

загального і поглибленого |

1 |

1 |

2 |

2 |

2 |

2 |

1 |

2 |

2 |

2 |

1 |

пости ТО-1 |

2 |

2 |

2 |

2 |

2,5 |

3 |

2 |

2 |

2,5 |

3 |

1 |

пости ТО-2 |

2 |

2 |

2 |

2,5 |

3 |

3 |

2 |

2 |

2,5 |

3 |

1 |

Таблиця 4.3 – Коефіцієнт використання робочого часу поста

Тип робочих постів |

Коефіцієнт використання робочого часу постів, Квик, при числі змін роботи в добу |

||

одна |

дві |

три |

|

Пости щоденного обслуговування |

|

|

|

– прибиральних робіт |

0,98 |

0,97 |

0,96 |

– мийних робіт |

0,90 |

0,88 |

0,87 |

Пости першого і другого технічного обслуговування |

|

|

|

– на потокових лініях |

0,93 |

0,92 |

0,91 |

– індивідуальні |

0,98 |

0,97 |

0,96 |

Пости загальної і поглибленої діагностики |

0,90 |

0,88 |

0,87 |

Пости поточного ремонту |

|

|

|

– регулювальні, розбірно-складальні (не оснащені спеціальним устаткуванням), зварювально-бляхарські, шиномонтажні, деревообробні |

0,98 |

0,97 |

0,96 |

– розбірно-складальні (оснащені спеціальним устаткуванням) |

0,93 |

0,92 |

0,91 |

– фарбувальні |

0,90 |

0,88 |

0,87 |

Таблиця 4.4 – Тривалість пікового повернення (випуску) автомобілів

Кількість рухомого складу |

Тривалість пікового повернення (випуску) протягом доби, год. |

|||

легкових автомобілів-таксі |

автобусів маршрут-них |

вантажних загального користування |

відомчий транспорт |

|

до 50 |

2 |

1,5 |

1, 5 |

10 |

понад 50 до 100 |

3 |

2,5 |

2,5 |

1,5 |

" 100 " 200 |

3,5 |

2,8 |

2,7 |

2,0 |

" 200 " 300 |

4,0 |

3,0 |

3,0 |

2,2 |

" 300 " 400 |

4,2 |

3,5 |

3,3 |

2,5 |

" 400 " 600 |

4,5 |

- |

3,7 |

3,0 |

" 600 " 800 |

4,6 |

- |

- |

- |

" 800 " 1000 |

4,8 |

- |

- |

- |

понад 1000 |

5,0 |

- |

- |

- |

Примітка: кількість рухомого складу, що повертається (виїжджаючого) в години "пік" слід приймати у розмірі 70% від експлуатаційного числа автомобілів.

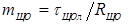

Мінімальну кількість робочих постів по ЩОт слід визначати за формулою:

, (4.4)

, (4.4)

де Ттг – річний об'єм робіт ЩОт, люд.-год.;

Квик, Кр, Дрг, С, s, р – мають ті ж значення, що і у формулі (6.1), але стосовно режиму виконання ЩОт.

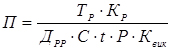

Мінімальна кількість постів ТО-1 і ТО-2, загальної і поглибленої діагностики, розбірно-складальних і регулювальних робіт ПР, зварювально-бляхарських, деревообробних і малярних робіт слід визначати по формулі:

, (4.5)

, (4.5)

де ТР – річний об'єм робіт, люд.-год.;

Кр – коефіцієнт резервування постів (табл. 6.1);

ДрР – число робочих днів на рік;

С – число робочих змін на добу;

t – тривалість зміни, год.;

Р – чисельність одночасно працюючих на одному посту, чол. (табл. 4.2);

Квик – коефіцієнт використання робочого часу поста (табл. 4.3).

При визначенні кількості виробничих постів загальної діагностики слід підсумовувати об'єм контрольно-діагностичних робіт ТО-1 і 50% об'єму контрольно-діагностичних робіт ПР.

При визначенні кількості виробничих постів поглибленої діагностики слід підсумовувати об'єм контрольно-діагностичних робіт ТО-2 і 50% об'єму контрольно-діагностичних робіт ПР.

При розрахунку кількості постів ТО-1 і ТО-2 із загального об'єму робіт слід віднімати об'єм контрольно-діагностичних робіт.

При сумарній розрахунковій кількості постів загальної і поглибленої діагностики рівній і меншій одиниці, ці роботи допускається проводити на одному посту з використанням універсального обладнання і переносних діагностичних приладів.

При числі постів ПР більше 5 – 6 їх спеціалізують по видах робіт. При цьому розподіл постів по їх спеціалізації (в відсотках від загального числа постів) наведено в таблиці 4.5:

Таблиця 4.5 – Спеціалізація постів ПР за видами робіт

Вид робіт |

% від загального числа постів |

Пост ремонту двигуна і його систем |

20–30 |

Пост ремонту трансмісії, гальм, рульового керування і ходової частини |

40–50 |

Пост контролю і регулювання гальм * |

5–10 |

Пост контролю і регулювання кутів встановлення коліс ** |

5–10 |

Універсальні пости |

10–20 |

Всього |

100 |

Примітка. * При числі постів 10 і більше.

** При числі постів більше 15.

При розрахунковому коефіцієнті завантаження діагностичних постів різного призначення, рівному менше 0,75, допускається на цих постах проведення регулювальних робіт.

Число місць очікування рухомого складу перед ТО і ПР слід приймати:

- для потокових ліній технічного обслуговування – по одинці для кожної потокової лінії;- для індивідуальних постів технічного обслуговування, діагностики, поточного ремонту – 20% від кількості виробничих постів.

За наявності на підприємстві закритої стоянки рухомого складу, а також для природно-кліматичних районів помірно-теплого, помірно-теплого вологого, теплого вологого, жаркого сухого місця очікування в приміщенні постів ТО і ПР передбачати не слід; для дуже жаркого сухого району місця очікування слід передбачати під навісом на території підприємства.

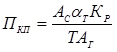

4.2.2 Розрахунок кількості постів контрольно-пропускного пункту

Кількість допоміжних постів контрольно-пропускного пункту визначається по формулі:

, (4.6)

, (4.6)

де Ас – облікова кількість рухомого складу, од.;

αт – коефіцієнт технічної готовності рухомого складу;

Т – тривалість роботи (приймається рівній тривалості повернення, рухомого складу в підприємство, табл. 4.4);

Кп – коефіцієнт "пікового" повернення рухомого складу (Кп=0,70);

АГ – годинна пропускна здатність одного поста (табл. 4.6).

Таблиця 4.6 – Годинна пропускна здатність одного поста КПП

Тип рухомого складу |

Годинна пропускна здатність поста, автомобілів/год. |

|

з бензиновими і дизельними двигунами |

газобалонні |

|

Легкові автомобілі. |

60 |

30 |

Автобуси |

30 |

20 |

Вантажні автомобілі і автопоїзди |

40 |

25 |

4.2.3 Розрахунок потокових ліній періодичної дії

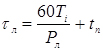

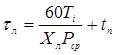

Такі лінії використовуються в основному для ТО-1 і ТО-2. Вихідною величиною, що характеризує потік періодичної дії, являється такт лінії. Під тактом лінії розуміють інтервал часу між двома послідовно сходячими з лінії автомобілями, які пройшли даний вид обслуговування:

, (4.7)

, (4.7)

де Ti – трудомісткість робіт по ТО, люд.-год.;

Рл – загальне число технологічно необхідних робітників, які працюють на лінії обслуговування;

tп – час переміщення автомобіля з поста на пост, хв..

Число робітників на лінії обслуговування:

, (4.8)

, (4.8)

де Хл – число постів лінії;

Рср – середнє число робітників на посту лінії обслуговування.

Таким чином,

, (4.9)

, (4.9)

Число постів лінії (Хл) для даного виду обслуговування призначають виходячи зі змісту робіт, їх технологічної послідовності, об’єму робіт і можливої спеціалізації постів по виду робіт. З цією метою необхідно в першу чергу використовувати операційно-технологічні карти, складені по агрегатам і системам, і які вміщують весь перелік операцій по даному виду обслуговування. На основі цих карт орієнтовно групують роботи по наміченому числу постів (табл. 4.7) з урахуванням спеціалізації робіт і необхідності їх раціоналізації за послідовністю виконання, а також трудомісткості по постам. При цьому останню необхідно співвідносити з числом виконавців (робочих) на постах, враховуючи необхідність найкращого використання фронту робіт.

Таблиця 4.7 – Орієнтовний розподіл робіт по постам ліній

Вид обслуговування |

Число постів на лінії |

1-й пост |

2-й пост |

3-й пост |

4-й пост |

ТО-1* |

3 |

Зовнішній огляд автомобіля; діагностичні, регулювальні і кріпильні роботи по системах живлення і запалювання; роботи по шинах, рульовому керуванню, ходовій частині і трансмісії |

Діагностичні, регулювальні і кріпильні роботи по електроустаткуванню (крім запалювання) і гальмам |

Змащувальні, заправні і очисні роботи |

– |

ТО-1* |

4 |

Зовнішній огляд автомобіля, діагностичні, регулювальні і кріпильні роботи по системах живлення і електроустаткування (крім робіт 3-го поста) |

Діагностичні, регулювальні і кріпильні роботи по шинах, рульовому керуванню, ходовій частині і трансмісії |

Діагностичні, регулювальні і кріпильні роботи по системах освітлення, сигналізації і гальмам |

Змащувальні, заправні і очисні роботи |

ТО-2 |

4 |

Зовнішній огляд автомобіля; діагностичні, регулювальні і кріпильні роботи по системах живлення, пов’язані з пуском двигуна |

Діагностичні, регулювальні і кріпильні роботи по агрегатах, які потребують вивішування коліс автомобілів |

Роботи по агрегатах, які не потребують вивішування коліс автомобілів, а також роботи з обслуговування електроустаткування і систем живлення (крім робіт 1-го поста) |

Змащувальні, заправні і очисні роботи |

Примітка. *З урахуванням суміщення з роботами Д-1.

Для розрахунку такту лінії при встановленому числі постів середнє число робочих Рср на посту може бути призначено згідно рекомендаціям, наведеним в розділі «Розрахунок кількості постів ТО і ПР». Крім того, при розрахунку tл число Рср може бути призначено не тільки цілим, але і дробовим числом при умові, що добуток ХлРср буде виражено цілим числом чи дуже близькою до нього величиною. Наприклад, при Рср=2,5 і Хл=4, ХлРср=10 або Рср=2,3 і Хл=3, ХлРср=6,9=7.

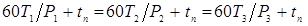

Це пояснюється тим, що робочі на лінії обслуговування можуть бути розподілені по постам в кількості, відмінній від середнього і фактично рівному цілому числу, і відповідно об’єму робіт, що виконуються на кожному посту. Але при цьому повинна зберігатися умова рівності такту кожного поста такту лінії. Наприклад, для лінії, яка складається з трьох постів,

, (4.10)

, (4.10)

де T1, T2, T3 – об’єми робіт, які виконуються на відповідних постах, люд.-год.;

Р1, Р2, Р3 – число робочих на постах.

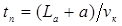

При використанні конвеєру час переміщення автомобіля з поста на пост

, (4.11)

, (4.11)

де La – габаритна довжина автомобіля (автопоїзда), м;

а – відстань між автомобілями, які стоять на двох послідовних постах, м;

vк – швидкість пересування автомобіля конвеєром, м/хв.

Значення vк приймають по технічній характеристиці для вибраного типу конвеєра. Для виготовляємих ланцюгових поздовжніх конвеєрів vк=(10…15) м/хв. Відстань а в відповідності з Будівельними нормами і правилами для підприємств по обслуговуванню автомобілів (СНиП ІІ-93–74) повинно бути не менше 1,2 м для автомобілів І категорії, 1,5м – ІІ і ІІІ категорій і 2,0 м – ІV категорії.

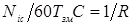

Число ліній обслуговування

, (4.12)

, (4.12)

де  – час, який необхідно на ТО всіх автомобілів, хв.;

– час, який необхідно на ТО всіх автомобілів, хв.;

– фонд часу одної лінії обслуговування, хв.

– фонд часу одної лінії обслуговування, хв.

Так як  , то число ліній обслуговування

, то число ліній обслуговування

, (4.13)

, (4.13)

де R – ритм виробництва, тобто час який в середньому потрібно на випуск автомобіля з даного виду ТО.

Число ліній обслуговування може бути визначено також із можливої пропускної здатності Nл одної лінії:

, (4.14)

, (4.14)

, (4.15)

, (4.15)

При розрахунку числа ліній необхідно підбирати значення Рл так, щоб співвідношенняtл/R було виражено цілим числом або близьким до нього, але не перевищуючим цілого числа ліній, так як в противному випадку лінія буде перевантаженою. Допустиме відхилення може бути прийняте не більше 0,08 в перерахунку на одну лінію. Якщо при розрахунку число ліній не задовольняє вказані умови, то слід виконати перерахунок такту ліній, змінивши значення Рл.

4.2.4 Розрахунок потокових ліній неперервної дії

Такі лінії використовують для виконання прибирально-мийних робіт ЩО з використанням механізованих установок для миття і сушки (обдування) автомобілів.

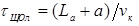

При повній механізації робіт по миттю і сушки автомобілів і відсутності прибиральних операцій, які виконуються на інших постах вручну, число постів лінії відповідає числу механізованих установок (для миття автомобілів, дисків коліс, сушки). Робітники на лінії при цьому можуть бути відсутніми за виключенням оператора для керування установками. Для забезпечення максимальної продуктивності лінії пропускна здатність окремих постових установок повинна бути рівною пропускній здатності основної установки для миття автомобілів. В цьому випадку такт лінії tЩОл і необхідна швидкість конвеєра vк визначаються з виразу:

, (4.16)

, (4.16)

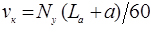

, (4.17)

, (4.17)

де Nу – продуктивність механізованої миючої установки автомобілів на лінії (для вантажних автомобілів 15–20, легкових 30–40 і автобусів 30–50 авт./год.);

а – габаритна довжина автомобіля (автопоїзда), м;

La – відстань між автомобілями на постах лінії, м.

Якщо на лінії обслуговування передбачається механізація тільки мийних робіт, а інші виконуються вручну, то такт лінії (в хвилинах) розраховується з урахуванням швидкості переміщення автомобілів (2–3 м/хв.), яка забезпечує можливість виконання робіт вручну в процесі руху автомобіля. В цьому випадку такт лінії

, (4.18)

, (4.18)

Пропускна здатність (авт./год.) лінії ЩО

, (4.19)

, (4.19)

Число постів на лінії ЩО слід призначати з умови їх спеціалізації по видам робіт, наприклад, прибирання, миття, обтирка (обсушка) і т. ін.

Число робочих РЩО, зайнятих на постах ручної обробки зони ЩО, визначається так:

, (4.20)

, (4.20)

де mЩО – число ліній ЩО;

ТЩО – трудомісткість робіт ЩО, які виконуються вручну, люд.-год..

Розподіл робочих по постам ручної обробки виконується виходячи з трудомісткості робіт на даному посту і такту лінії.

Слід мати на увазі, що механізація робіт тільки на одному посту лінії обслуговування визиває значне зменшення її такту і, як наслідок, збільшення РЩО на постах ручної обробки. В результаті механізація робіт тільки на одному пості не дає скорочення робочих, тому необхідно по можливості використовувати механізацію робіт на всіх постах лінії.

Для потоку неперервної дії число ліній

, (4.21)

, (4.21)

4.3 Розрахунок площ виробничо-складських приміщень

В склад виробничо-складських приміщень входять зони ТО і ПР, виробничі дільниці ПР, склади, а також технічних служб і пристроїв (компресорні, трансформаторні, насосні, вентиляційні камери і т. ін.). Для малих АТП при невеликій виробничій програмі деякі дільниці з однорідним характером робіт, а також окремі складські приміщення можуть бути об’єднані.

Розрахунок площ зон ТО і ПР. В залежності від стадії виконання проекту площі зон ТО і ПР розраховуються двома способами:

по питомим площам – на стадії техніко-економічного обґрунтування та вибору об’ємно-планувального рішення, а також при попередніх розрахунках;

графічною побудовою – на стадії розробки планувальних рішень зон.

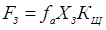

Площа зони ТО або ПР визначається за формулою:

, (4.22)

, (4.22)

де fa – площа, яку займає автомобіль в плані (по габаритним розмірам), м2;

ХЗ – число постів та автомобіле-місць очікування;

КЩ – коефіцієнт щільності розстановки постів.

Коефіцієнт КЩ являє собою відношення площі, яку займають автомобілі, проїзди, проходи, робочі місця, до суми площ проекцій автомобілів в плані. Величина КЩ залежить від габаритів автомобіля і розташування постів. При односторонньому розташуванні постів КЩ=6÷7. При двосторонньому розташуванні постів і потоковому методі обслуговування КЩ може бути прийнятим рівним 4–5. Менші значення КЩ приймаються для великогабаритного рухомого складу і при числі постів не більше 10.

Розрахунок площ виробничих дільниць. Площі дільниць розраховують по площі приміщення, яку займає обладнання, і коефіцієнту густини його розташування. Площа дільниці

, (4.23)

, (4.23)

де fоб – сумарна площа горизонтальної проекції по габаритним розмірам обладнання, м2;

КЩ – коефіцієнт щільності розстановки обладнання.

Для розрахунку FД попередньо на основі Табеля і каталогів технологічного обладнання складається відомість обладнання і визначається його сумарна площа fоб по дільниці.

Якщо в приміщеннях передбачаються місця для автомобілів або кузовів, то до площі, яку займає обладнання даної дільниці, необхідно додати площу горизонтальної проекції автомобіля або кузова.

Значення коефіцієнта КЩ для відповідних виробничих дільниць (приміщень), згідно ОНТП, наведено в таблиці 4.8.

Таблиця 4.8 – Значення коефіцієнта шільності розстановки обладнання

Назва дільниці |

Коефіцієнт щільності розстановки обладнання |

Слюсарно-механічна, мідницько-радіаторна, ремонту акумуляторів, ремонту електрообладнання, ремонту таксометрів і радіообладнання, ремонту приладів системи живлення, оббивна, фарбоприготувальна |

3–4 |

Агрегатна, шиномонтажна, ремонту обладнання і інструменту |

3,5–4,5 |

Зварювальна, бляхарська, арматурна |

4–5 |

Ковальсько-ресорна, деревообробна |

4,5–5,5 |

Примітки.

1. Площа виробничих приміщень дільничних робіт, в яких розташовуються виробничі пости (зварювально-бляхарська, деревообробна ділянки), визначаються підсумовуванням добутку площі, зайнятої устаткуванням, на коефіцієнт густини розстановки устаткування з площею, зайнятою постами, визначаємій відповідно до вимог даного розділу норм.

2. Майданчики складування агрегатів, вузлів, деталей і матеріалів, що розташовуються у виробничих приміщеннях, в площу, зайняту устаткуванням, не включають, а підсумовують з розрахунковою площею приміщення.

3. Площа малярної ділянки визначається залежно від кількості і габаритів фарбувально-сушильного устаткування (камер, ґрат), постів підготовки, нормативних відстаней між устаткуванням, рухомим складом і елементами будівельних конструкцій будівлі.

В окремих випадках для наближених розрахунків площі дільниць можуть бути визначені по числу працюючих на дільниці в найбільш завантажену зміну (табл. 4.9).

Розрахунок площ складських приміщень. Нормативи площі складських приміщень АТП, експлуатаційних і виробничих філіалів, БЦТО і ВТК, встановлені виходячи з тривалості зберігання матеріалів і запасних частин, приведеної в табл. 4.10.

Таблиця 4.10 – Нормативи тривалості зберігання матеріалів і запасних частин

Найменування запасних частин і матеріалів |

Тривалість зберігання, днів |

Паливо для автомобілів |

5 |

Змащувальні і лакофарбі матеріали, автомобільні шини |

15 |

Кисень, азот і ацетилен в балонах |

10 |

Пиломатеріали, метал і інші експлуатаційні матеріали |

10 |

Двигуни і агрегати |

Постійний незнижуваний запас по нормах, вказаних в "Положенні про технічне обслуговування і ремонт рухомого складу автомобільного транспорту" |

Деталі і вузли |

20 |

Відпрацьовані змащувальні матеріали, що підлягають регенерації |

10 |

Металолом, цінний утиль |

15 |

Автомобілі, агрегати, вузли, які підлягають списанню |

30 |

Автомобільні шини, що підлягають відновленню і списанню |

10 |

Агрегати, вузли і деталі ремонтного фонду, що підлягають капітальному ремонту, відновленню |

10 |

Інструмент |

15 |

Примітки.

1. Для автотранспортних підприємств, розташованих у віддалених районах або місцях нерегулярного постачання, допускається збільшувати тривалість зберігання запасних частій і матеріалів, але не більше ніж в 2 рази.

2. При організації в регіоні централізованої системи матеріально-технічного постачання і за наявності центральних оборотних складів, тривалість зберігання запасних частин і матеріалів, окрім палива, для АТП слід зменшити в 2 рази.

Таблиця 4.9 – Приблизні площі виробничих дільниць ТО і ПР в залежності від числа працюючих (по даним Гіпроавтотранса)

Дільниці |

Число працюючих в максимально завантажену зміну |

|||||||||||||||

Легкові АТП |

Автобусні і вантажні АТП |

|||||||||||||||

1 |

2 |

3 |

4 |

5-6 |

7-8 |

9-10 |

11-13 |

1 |

2 |

3 |

4 |

5-6 |

7-8 |

9-10 |

11-13 |

|

Агрегатна (з урахуванням мийки агрегатів і вузлів) |

- |

- |

54 |

63 |

126 |

144 |

180 |

216 |

- |

- |

54 |

63 |

126 |

144 |

180 |

216 |

Слюсарно-механічна |

- |

- |

54 |

63 |

81 |

95 |

108 |

- |

- |

- |

54 |

63 |

81 |

95 |

108 |

- |

Електротехнічна |

14 |

18 |

27 |

36 |

54 |

72 |

- |

- |

14 |

18 |

27 |

36 |

54 |

72 |

- |

- |

Ремонту приладів системи живлення |

14 |

18 |

27 |

36 |

- |

- |

- |

- |

14 |

18 |

27 |

36 |

- |

- |

- |

- |

Те ж, з безмоторною установкою |

36 |

45 |

54 |

63 |

- |

- |

- |

- |

36 |

45 |

54 |

63 |

- |

- |

- |

- |

Акумуляторна (з зарядною станцією) |

36 |

54 |

- |

- |

- |

- |

- |

- |

36 |

54 |

- |

- |

- |

- |

- |

- |

Шиномонтажна |

18 |

36 |

45 |

54 |

81 |

- |

- |

- |

18 |

36 |

45 |

54 |

81 |

- |

- |

- |

Вулканізаційна |

18 |

27 |

36 |

- |

- |

- |

- |

- |

18 |

27 |

36 |

- |

- |

- |

- |

- |

Бляхарська |

27 |

36 |

45 |

72 |

- |

- |

- |

- |

27 |

36 |

45 |

72 |

- |

- |

- |

- |

Мідницька |

18 |

27 |

36 |

45 |

54 |

- |

- |

- |

18 |

27 |

36 |

45 |

54 |

- |

- |

- |

Зварювальна |

18 |

27 |

36 |

- |

- |

- |

- |

- |

18 |

27 |

36 |

- |

- |

- |

- |

- |

Ковальсько-ресорна |

27 |

36 |

54 |

72 |

95 |

- |

- |

- |

27 |

36 |

54 |

72 |

95 |

- |

- |

- |

Арматурна |

14 |

18 |

27 |

36 |

- |

- |

- |

- |

14 |

18 |

27 |

36 |

- |

- |

- |

- |

Оббивна |

27 |

36 |

54 |

- |

- |

- |

- |

- |

27 |

36 |

54 |

- |

- |

- |

- |

- |

Деревообробна |

- |

- |

- |

- |

- |

- |

- |

- |

27 |

36 |

54 |

63 |

72 |

- |

- |

- |

Таксометрова |

14 |

18 |

27 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Радіоремонтна |

14 |

18 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Примітки.

1. При розміщенні в виробничих дільницях імпортного обладнання або високопродуктивного проектного обладнання площа дільниці повинна бути перевірена графічним методом (розташуванням обладнання);

2. При суміщенні в одному приміщенні двох або декількох дільниць площа приймається по сумарному числу працюючих на відповідній дільниці;

3. Площі для виробничих постів в шиномонтажному, бляхарському, зварювальному, оббивному і інших окремих приміщеннях не враховані.

Площі складських приміщень і споруд АТП Fскл визначається добутком питомих нормативів fскл, приведених в табл. 4.10, на чисельність рухомого складу і на коректуючи коефіцієнти в залежності:

Кс1 – від середньодобового пробігу рухомого складу;

Кс2 – від чисельності технологічно сумісного рухомого складу;

Кс3 – від типу рухомого складу;

Кс4 – від висоти складування;

Кс5 – від категорій умов експлуатації.

Таблиця 4.10 – Нормативні приведені площі складських приміщень АТП

Найменування складських приміщень, споруд |

Площа складських приміщень, споруд на 10 одиниць рухомого складу, м2 |

|||

для легкових автомобілів |

для автобусів |

для вантажних автомобілів |

для причепів і напівпричепів |

|

Запасних частин, деталей, експлуатаційних матеріалів |

2,0 |

4,4 |

4,0 |

1,0 |

Двигунів, агрегатів і вузлів |

1,5 |

3,0 |

2,5 |

- |

Змащувальних матеріалів з насосною |

1,5 |

1,8 |

1,6 |

0,3 |

Лакофарбових матеріалів |

0,4 |

0,6 |

0,5 |

0,2 |

Інструменту |

0,1 |

0,15 |

0,15 |

0,05 |

Кисню, азоту і ацетилену в балонах |

0,15 |

0,2 |

0,15 |

0,1 |

Пиломатеріалів |

- |

- |

0,3 |

0,2 |

Металу, металобрухту, цінного утилю |

0,2 |

0,3 |

0,25 |

0,15 |

Автомобільних шин нових, відремонтованих і підлягаючих відновленню |

1,6 |

2,6 |

2,4 |

1,2 |

Підлягаючих списанню автомобілів, агрегатів (на відкритому майданчику) |

4,0 |

7,0 |

6,0 |

2,0 |

Проміжного зберігання запасних частин і матеріалів (ділянка комплектації підготовки виробництва) |

0,4 |

0,9 |

0,8 |

0,2 |

Порожніх дегазованих балонів (для газобалонних автомобілів) |

0,20 |

0,25 |

0,25 |

- |

Примітки.

1. Площі складських приміщень і споруд для експлуатаційних і виробничих філіалів, БЦТО, ПТК і ЦСП з урахуванням їх централізованого матеріально-технічного забезпечення на регіональному рівні слід приймати з коефіцієнтом 0,6 від вказаних в таблиці.

2. Площа паливозаправного пункту або майданчика для розміщення пересувних, паливозаправних засобів слід визначати виходячи з нормативної витрати палива, тривалості запасу і норм розміщення, приведених у ВСН-01-89 Мінавтотрансу РСФСР.

3. Площа складування дегазованих балонів на ППБ, що поступили і пройшли повторний огляд, слід приймати не більше 9,5 м2/100 автомобілів в рік.

Результуючий коефіцієнт коректування визначається як добуток окремих коефіцієнтів, тобто

, (4.24)

, (4.24)

Числові значення корегуючих коефіцієнтів залежно від середньодобового пробігу приведені в табл. 4.11.

Таблиця 4.11 – Значення коефіцієнта корегування Кс1 залежно від середньодобового пробігу

Середньодобовий пробіг одиниці рухомого складу, км |

Коефіцієнт корегування, Кс1 |

Середньодобовий пробіг одиниці рухомого складу, км |

Коефіцієнт корегування, Кс1 |

100 |

0,8 |

250 |

1,0 |

150 |

0,85 |

300 |

1,15 |

200 |

0,9 |

350 |

1,25 |

Числові значення коефіцієнтів корегування залежно від кількості технологічно сумісного рухомого складу приведена в табл. 4.12.

Таблиця 4.12 – Значення коефіцієнта корегування Кс2 залежно від чисельності технологічно сумісного рухомого складу

Кількість технологічно сумісного рухомого складу, од. |

Коефіцієнт корегування, Кс2 |

Кількість технологічно сумісного рухомого складу, од. |

Коефіцієнт корегування, Кс2 |

до 50 |

1,4 |

понад 700 до 800 |

0,83 |

понад 50 до 100 |

1,2 |

понад 800 до 1000 |

0,80 |

понад100 до 150 |

1,15 |

понад 1000 до 1300 |

0,75 |

понад150 до 200 |

1,1 |

понад 1300 до 1600 |

0,73 |

понад 200 до 300 |

1,0 |

понад 1600 до 2000 |

0,70 |

понад 300 до 400 |

0,95 |

понад 2000 до 3000 |

0,65 |

понад 400 до 500 |

0,90 |

понад 3000 до 5000 |

0,60 |

понад 500 до 600 |

0,8 |

понад 5000 |

0,55 |

понад 600 до 700 |

0,85 |

|

|

Числові значення коефіцієнтів корегування залежно від типу рухомого складу приведені в табл. 4.13.

Числові значення коефіцієнтів корегування залежно від висоти складування приведені в табл. 4.14.

Числові значення коефіцієнтів корегування залежно від категорій умов експлуатації приведені в табл. 4.15

Таблиця 4.13 – Значення коефіцієнта корегування Кс3 залежновід типу рухомого складу

Тип рухомого складу |

Коефіцієнт коректування Кс3 |

Легкові автомобілі |

|

особливо малого класу |

0,6 |

малого класу |

0,7 |

середнього класу |

1,0 |

Автобуси |

|

особливо малого класу |

0,4 |

малого класу |

0,6 |

середнього класу |

0,8 |

великого класу |

1,0 |

особливо великого класу |

1,4 |

Вантажні автомобілі |

|

особливо малої вантажопідйомності |

0,5 |

малої вантажопідйомності |

0,6 |

середньої вантажопідйомності |

0,8 |

великої вантажопідйомності |

|

понад 5,0 до 6,0 т |

1,0 |

понад 6,0 до 8,0 т |

1,2 |

особливо великої вантажопідйомності |

|

понад 8,0 до 10 т |

1,3 |

понад 10,0 до 16,0 т |

1,5 |

автомобілі-самоскиди кар'єрні |

2,2 |

Причепи і напівпричепи |

|

причепи одноосні малої і середньої вантажопідйомності |

0,9 |

причепи двовісні середньої і великої вантажопідйомності |

1,0 |

причепи двовісні особливо великої вантажопідйомності |

1,2 |

напівпричепи одновісні і двовісні особливо великої вантажопідйомності |

1,1 |

напівпричепи багатовісні особливо великої вантажопідйомності |

1,3 |

причепи і напівпричепи-важковози |

1,5 |

Таблиця 4.14 – Значення коефіцієнта корегування Кс4 залежновід від висоти складування

Висота складування, м |

Коефіцієнт корегування Кс4 |

3,0 |

1,6 |

3,6 |

1,35 |

4,2 |

1,15 |

4,8 |

1,0 |

5,4 |

0,9 |

6,0 |

0,8 |

6,6 |

0,73 |

7,2 |

0,67 |

Таблиця 4.15 – Значення коефіцієнта корегування Кс5 залежновід категорій умов експлуатації

Категорія умов експлуатації рухомого складу |

Коефіцієнт корегування Кс5 |

І |

1,0 |

II |

1,05 |

II |

1,1 |

IV |

1,15 |

V |

1,2 |

4.4 Розрахунок площі зони зберігання (стоянки) автомобілів

При укрупнених розрахунках площа зони зберігання

, (4.25)

, (4.25)

де f0 – площа, яку займає автомобіль в плані (по габаритним розмірам), м2;

Аст – число автомобіле-місць зберігання;

Кп – коефіцієнт щільності розстановки автомобіле-місць зберігання.

Величина Кп залежить від способу розстановки місць зберігання і приймається рівною 2,5 – 3,0.

В залежності від організації зберігання рухомого складу на АТП автомобіле-місця можуть бути закріплені за визначеними автомобілями або знеособлені.

Число автомобіле-місць зберігання при закріпленні їх за автомобілями відповідає списковому складу парку, тобто

Аст = Аи . (4.26)

При знеособленому зберіганні автомобілів число автомомбіле-місць визначається за формулою:

Аст = Аи – ХПР – ХТО –Хп – АКР – Ал , (4.27)

де ХПР – число постів ПР;

ХТО – число постів ТО;

Хп – число постів очікування (підбору);

АКР – число автомобілів, які знаходяться в КР;

Ал – середнє число автомобілів, які постійно відсутні на підприємстві (цілодобова робота на лінії, відрядження).

4.5 Розрахунок площ допоміжних приміщень

Допоміжні приміщення (адміністративні, суспільні, побутові) являються об’єктом архітектурного проектування і повинні відповідати вимогам СНиП ІІ-92–76 «Вспомогательные здания и помещения промышленных предприятий».

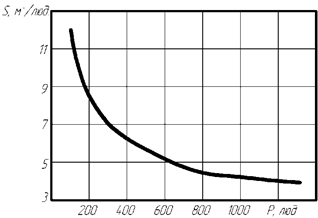

На стадії техніко-економічного обґрунтування і попередніх розрахунків орієнтовна загальна площа допоміжних приміщень може бути визначена за графіком, наведеному на рис. 4.2.

Рисунок 4.2 – Залежність питомої площі S допоміжних приміщень від числа працюючих Р

Детальна розробка допоміжних приміщень виконується в об’ємі архітектурно-будівельної частини проекту на основі завдань проектувальників-технологів. Розрахунок площ окремих допоміжних приміщень виконуються по відповідним нормам і числу працюючих.

Площі адміністративних приміщень розраховуються виходячи зі штату управлінського апарату, а суспільних приміщень – спискового числа працюючих. Площі побутових приміщень розраховуються виходячи з штатної кількості працюючих, числа працюючих в найбільш багато чисельній зміні, групи виробничого процесу по класифікації СНиП ІІ-92–76, співвідношення числа чоловіків і жінок.

Площі технічних приміщень компресорної трансформаторної і насосної станції, вентиляційних камер і інших приміщень розраховуються в кожному окремому випадку по відповідним нормативам в залежності від прийнятої системи і обладнання електропостачання, опалення, вентиляції і водопостачання.