6 ОРГАНІЗАЦІЯ ТО І ПР АВТОМОБІЛІВ НА РОБОЧИХ ПОСТАХ І СПЕЦІАЛІЗОВАНИХ ВИРОБНИЧИХ ДІЛЬНИЦЯХ

Даний розділ є спеціальним. Відповідь дається тільки по підрозділу, наведеному в завданні.

Необхідно охарактеризувати і детально розробити технологію виконуваних робіт на заданій дільниці або зоні, узгодити ці роботи з вибраним технологічним обладнанням, виконати планувальне рішення дільниці або зони у відповідності з будівельними вимогами.

6.1 Описання загального технологічного процесу в зоні (дільниці, посту)

При проектуванні окремої зони (дільниці, поста) АТП, необхідно описати загальну технологію проведення робіт по ТО або ПР, тобто описати порядок проведення всього комплексу робіт, який визначається технологічним призначенням зони (дільниці, поста), що проектується.

Описання загального технологічного процесу повинно відповідати технологічній і організаційній послідовності виконання технічного обслуговування чи поточного ремонту.

Розроблена загальна технологія повинна визначити весь комплекс робіт, що виконуються в зоні (дільниці, посту), і забезпечити можливість розподілу об’ємів цих робіт по постах і робочих місцях, а також можливість вибору необхідного технологічного обладнання.

6.2 Розподіл обсягів робіт і виконавців по постах, робочих місцях і кваліфікації

Розподіл об’ємів робіт і виконавців по робочих місцях доцільно виконувати паралельно з вибором технологічного обладнання для зони (дільниці, поста), що проектується. Тобто, необхідно попередньо вибрати основне технологічне обладнання згідно з загальним технологічним процесом, а після розподілу визначити повний перелік технологічного обладнання, оснастки та інструменту

Розподіл об’ємів робіт і виконавців по робочих місцях зон ТО і ПР

Залежно від кількості та рівня спеціалізації робочих постів розрізняють дві форми організації виконання робіт з ТО і ремонту автомобілів: на універсальних і спеціалізованих робочих постах.

При ТО і ПР автомобілів на універсальних постах комплекс даного виду ТО або ремонту виконується на одному робочому посту. На універсальному посту роботи можуть виконуватись групою робітників усіх спеціальностей (слюсарів, мастильників, електриків) або робітників-універсалів високої кваліфікації. Перевага обслуговування на універсальних постах – можливість виконання на кожному посту різного обсягу робіт (або обслуговування автомобілів різних марок), а також виконання супровідного поточного ремонту при ТО. Вадами такої форми організації є: забруднення повітря відпрацьованими газами в процесі маневрування автомобіля при заїзді на пости і з’їзді з них; великі втрати часу на маневрування; потреба багаторазового дублювання однакового устаткування; обмеження можливості застосовувати високопродуктивне гаражне устаткування; утруднення механізації та автоматизації виробничих процесів; підвищення затрат на ТО і поточний ремонт автомобілів; відсутність можливості поділу праці і спеціалізації працюючих.

При обслуговуванні і ремонті автомобілів на спеціалізованих постах на кожному з них виконується визначена частина комплексу робіт ТО або ремонту, це потребує спеціалізованого устаткування і відповідної спеціалізації робітників. Організація виконання робіт на спеціалізованих постах усуває недоліки, властиві обслуговуванню і ремонту на універсальних постах.

Розподіл проводиться на основі визначеної кількості постів ТО-ПР, їхнього рівня спеціалізаціїх і розробленого загального технологічного процесу в зоні ТО і ПР.

Розподіл трудомісткостей робіт по постах зони, що проектується можна проводити по двох ознаках: по-перше - по видах робіт (наприклад: пост №1 – розбірно-складальні, пост №2 – кріпильні і регулювальні тощо); по-друге – по агрегатах і системах автомобіля (наприклад: пост №1 – роботи по двигуну, пост №2 – по агрегатах трансмісії тощо). Можливий змішаний варіант розподілу, тобто: розподіл проводиться по агрегатах автомобіля, а деякі види робіт (як правило діагностичні, мастильні) виносяться на окремий пост.

Послідовність проведення розподілу може бути такою:

1. Виходячи з вибраного раніше методу організації технологічного процесу в зоні, що проектується прийняти метод розподілу робіт по постах (1- по видах робіт, 2- по агрегатах і системах автомобіля, 3- змішаний), даючи перевагу другому і третьому. При цьому можна користуватись розробленими типажами зон ТО і ПР.

2. Знаючи кількість постів в зоні, розділити весь обсяг робіт по постах зони ТО і ПР.

3. Шляхом розподілу трудомісткостей ТО і ПР поділити кожний пост на кілька робочих місць, і визначити які роботи будуть проводитись на кожному робочому місці і в якому обсязі.

4. Виходячи з обсягу робіт, визначити розрахункову кількість робітників на кожне робоче місце (аналогічно визначенню чисельності робітників для зони в цілому).

5. Групуючи трудомісткості виконання різних робіт, добитись, щоб кількість виконавців на робочих місцях була близька до цілого числа. Користуючись тарифно-кваліфікаційними довідниками вибрати необхідні спеціальності і розряди робочих.

При виконанні ТО і ПР на універсальних постах необхідно визначити долю загального обсягу постових робіт, яка припадає на один типовий (універсальний) пост і провести в межах цього поста розподіл обсягів робіт і виконавців по робочих місцях. Всі інші пости вважаються аналогічними. При виконанні робіт на спеціалізованих постах, розподіл по постах зони проводиться, в основному, по агрегатах і системах автомобіля (як виключення, можливе проведення деякого виду робіт по цілому автомобілю на окремому посту (контрольно-діагностичні, мастильні). Доля трудомісткостей постових робіт, яка приходить на окремий агрегат чи систему автомобіля, визначається з довідкової літератури.

Розподіл обсягів робіт і виконавців по робочих місцях дільниць ПР

При проектуванні дільниць ПР розподіл обсягів робіт проводиться в межах тільки цієї дільниці по робочих місцях. При цьому необхідно врахувати, що один робочий може працювати на декількох робочих місцях.

Розподіл можна проводити в такій послідовності:

1. Користуючись типовими плануваннями дільниць ПР, на основі розробленого загального технологічного процесу, виконати попереднє планування дільниці з розташуванням вибраного технологічного обладнання.

2. По попередньому плануванню дільниці визначити кількість і місця розташування робочих місць на ній.

3. Знаючи загальний обсяг і технологію проведення робіт на дільниці, визначити які роботи і в якому об'ємі будуть виконуватись на кожному робочому місці.

4. Виходячи з обсягу робіт, визначити розрахункову кількість робочих на кожне робоче місце (аналогічно визначенню чисельності робочих для цілої дільниці).

5. Групуючи трудомісткості виконання різних робіт, добитись, щоб кількість виконавців на робочих місцях була близька до цілого числа. Користуючись тарифно-кваліфікаційними довідниками вибрати необхідні спеціальності і розряди робочих.

6.3 Обґрунтування і вибір технологічного обладнання

До технологічного устаткування відносяться стаціонарні, пересувні і переносні верстати, стенди, обладнання, пристосування, інструмент і виробничий інвентар (верстаки, стелажі, столи, шафи тощо), необхідні для забезпечення виробничого процесу СТОА.

Технологічне устаткування по виробничому призначенню підрозділяється на основне (верстатне, демонтажно-монтажне тощо), комплексне, підйомно-оглядове, підйомно-транспортне, загального призначення (стелажі, верстаки і так далі), складське.

Номенклатура і число одиниць технологічного устаткування визначаються по Табелю технологічного устаткування залежно від розміру СТОА з врахуванням її спеціалізації по певній моделі автомобіля або видам робіт.

Методика розрахунку (підбору) числа одиниць устаткування вибирається залежно від його типа, призначення, міри використання. Розрізняють наступні методи визначення потреби в устаткуванні:

1) по трудомісткості робіт і фонду робочого часу устаткування;

2) по мірі використання устаткування і його продуктивності.

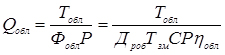

При розрахунку з використанням першої методики потреба в кожному виді обладнання визначається за формулою:

, (6.1)

, (6.1)

де Тобл – річний обсяг робіт на даному виді устаткування, люд.-год.;

Фобл – річний фонд часу роботи одиниці устаткування, год.;

Дроб – число днів роботи устаткування на рік;

Тзм – тривалість робочої зміни, год.;

С – кількість робочих змін;

Р – кількість робітників, що одночасно працюють на даному виді устаткування;

ηобл – коефіцієнт використання устаткування за часом яке визначається відношенням часу роботи устаткування протягом зміни до загальної тривалості зміни:

, (6.2)

, (6.2)

де Троб – час роботи устаткування протягом зміни, год;

Тзм – час загальної тривалості робочої зміни, год..

Коефіцієнт ηобл залежить від роду і призначення устаткування і характеру виробничих робіт. В середньому ηобл можна прийнятий рівним 0,4÷0,5.

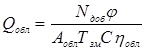

За другою методикою може бути визначене число механізованих мийних установок:

, (6.3)

, (6.3)

де Nдоб – добова програма робіт даного виду;

φ – коефіцієнт, що враховує нерівномірність поступання автомобілів;

Аобл – продуктивність одиниці устаткування, авт/год..

Згідно ОНТП 01-91Коефіцієнти завантаження основного технологічного обладнання повинні складати не нижче:

– для прибирально-мийного, діагностичного, контрольно-випробувальнго – 0,5

– для фарбувально-сушильного, ковальсько-пресового, зварювального, кузовного – 0,6

– для металообробного, деревообробного, розбірно-складального – 0,7.

Число одиниць виробничого інвентарю (верстаків, стелажів і ін.) визначається по робытникыв в найбільш завантаженій зміні.

Число одиниць складського устаткування розраховується по номенклатурі і розмірам складських запасів.

Номенклатура і число одиниць технологічного устаткування, приведені в Табелі, можуть коректуватися з врахуванням конкретних умов роботи проектованої СТОА (режим роботи, число постів і так далі).

Моделі технологічного устаткування слід уточнювати по номенклатурних каталогах заводів-виробників і типажах перспективних типів гаражного устаткування, що намічається до виробництва.

Число одиниць устаткування, використовуваного періодично (не має повного навантаження), встановлюється комплектно по Табелю устаткування для даного виробничого підрозділу. Число одиниць підйомно-оглядового, підйомно-транспортного устаткування залежить від числа і спеціалізації постів ТО і ПР, рівня механізації виробничих процесів.

6.4 Розробка планувальних рішень виробничих підрозділів

Кожен виробничий підрозділ має свої особливості, тому планувальні рішення носять індивідуальний характер.

Планувальне рішення підрозділу необхідно виконувати дуже старанно. Для цього рекомендується виготовити з цупкого паперу шаблони горизонтальної проекції кожного виду обладнання в тому ж масштабі, що і план приміщення. Для прийняття планувального рішення складають декілька попередніх варіантів розташування обладнання і вибирають оптимальний. Основним фактором, що визначає принципи розташування обладнання, є послідовність його використання технологічному процесу. На прийнятому плані наводять прив’язку обладнання до конструктивних елементів будівлі у відповідності з будівельними стандартами.

Розрахунок площі приміщення виконують на основі загальної площі технологічного обладнання та оргтехоснастки. Площу приміщення уточнюють за фактичними розмірами прийнятого плану розташування обладнання. Відхилення від розрахункової площі допускається в межах 20% для приміщень з площею до 100 м2 і 10% – з площею більше 100 м2.

На плані підрозділу повинні бути наведені робочі місця.

На планах виробничих підрозділів указують:

координаційні осі будівлі і відстані між ними, при цьому їх маркірування і розташування повинні відповідати плану будівлі;

будівельні конструкції – у вигляді спрощених контурних обрисів і відповідно до умовних позначень (див. додаток В );

устаткування – у вигляді спрощених контурних обрисів;

прив’язку устаткування до координаційних осей чи до елементів конструкцій будівлі;

відмітки чистих підлог і основних майданчиків;

робочі місця, споживачів води, стисненого повітря та інших видів енергії відповідно до умовних позначень (див. додаток В ).

Устаткування, показане на плані, нумерується і зводиться у специфікацію технологічного устаткування, яка міститься у додатку пояснювальної записки (додаток Б ).