6 ОРГАНІЗАЦІЯ ТО І ПР АВТОМОБІЛІВ НА РОБОЧИХ ПОСТАХ І СПЕЦІАЛІЗОВАНИХ ВИРОБНИЧИХ ДІЛЬНИЦЯХ

Технологічне планування виробничих зон і дільниць є планом розставляння постів, автомобіле-місць очікування і зберігання, технологічного устаткування, виробничого інвентарю, підйомно-транспортного і іншого устаткування і є технічною документацією проекту, по якій розташовується і монтується устаткування. Міра опрацювання і деталізації технологічного планування залежить від етапу проектування.

Для розробки загального об'ємно-планувального вирішення будівель підприємства у ряді випадків потрібно знати не лише площі окремих приміщень, розраховані за питомими показниками, але і геометричні розміри і конфігурацію окремих зон і дільниць, що вимагає укрупненого опрацювання їх планувальних рішень. Це перш за все відноситься до зон ТО і ПР, дільницям з великогабаритним устаткуванням і в'їздом на них автомобілів, наприклад кузовний, малярний. У таких випадках опрацювання планувальних рішень окремих зон і дільниць виконується одночасно з розробкою загального об'ємно-планувального рішення будівель СТОА.

Уточнення і остаточне доопрацювання технологічних планувань зон і ділянок виконуються на основі площ приміщень виходячи з прийнятого загального об'ємно-планувального рішення будівель.

6.1 Загальна характеристика та вимоги організації типових підрозділів СТОА

Зона прийомки і видачі автомобілів

Пост прийомки автомобіля – це свого роду «обличчя» автосервісу, що характеризує міру довіри і пошани замовника до організації, контролюючої стан його автомобіля.

Пост прийомки – це контрольний пост для перевірки і автомобіля, що приймається, і відремонтованого, це дільниця інструментального контролю для перевірки автомобіля на відповідність вимогам по безпеці руху. Техогляд передається в комерційні сервісні підприємства і наявність такого поста обов'язково.

При в'їзді автомобіля до автосервісу необхідно заздалегідь оцінити об'єм майбутнього ремонту (перелік робіт і послуг, витратні матеріали і запасні частини), вартість, визначити порядок прийому автомобіля на дільницях автосервісу. Від міри збігу попередньої оцінки майбутнього ремонту з остаточною вартістю виконаного ремонту залежать відношення замовника до даного підприємства автосервісу, його довіра і бажання постійно користуватися його послугами. Комплексна попередня оцінка дозволяє виключити можливі непорозуміння по виявленню нібито виниклих нових несправностей або пошкоджень після відвідання даного підприємства автосервісу. У зв'язку з цим під час прийому автомобіля в ремонт майстер-приймальник і замовник спільно:

– проводять огляд автомобіля для виявлення подряпин, тріщин, сколів і інших подібних дефектів щоб уникнути конфліктних ситуацій в майбутньому;

– погоджують майбутній ремонт з детальним обговоренням всіх робіт, – визначають вартість ремонту, запасних частин, термінів виконання;

– проводять спільний огляд автомобіля на предмет дефектів, що впливають на безпеку руху, і вирішують на місці питання їх усунення.

Після цього сторони підписують акт здачі-приймання автомобіля. Замовник отримує свій екземпляр акту. Після закінчення ТО і ПР майстер-приймальник:

– встановлює автомобіль в зону приймання-видачі автомобіля;

– пояснює підсумки проведеного ремонту, демонструючи на автомобілі виконані роботи і замінені запасні частини;

– видає сертифікат контролю з поясненнями;

– рекомендує, якщо потрібний, терміни проведення майбутніх ТО або ПР;

– представляє рахунок і коментує всі позиції рахунку;

– проводить огляд автомобіля на предмет подряпин, тріщин, сколів і інших дефектів, доводячи клієнтові, що в ході ремонту на автомобілі не з'явилося нових дефектів.

Сторони підписують акт здачі-приймання автомобіля. Всі ці дії націлені на максимально якісне обслуговування і ремонт автомобілів, а також інформування замовників про надані послуги.

Для крупних СТОА доцільно встановлювати комплексний пост приймання автомобілів. Для СТОА середньої потужності такий пост є рекомендованим, оскільки в будь-якому варіанті він дозволяє визначити технічний стан вузлів і механізмів, що впливають на безпеку руху, і визначити до 80 % всіх причин несправностей.

Оснащення пунктів інструментального контролю для перевірки автомобіля на відповідність вимогам по безпеці руху фактично аналогічно оснащенню дільниці приймання автомобілів сучасного підприємства автосервісу. Необхідно враховувати, що певна частина замовників зацікавлена в усуненні тих несправностей, які не дозволяють пройти контроль в ДАЇ.

Вимоги до зони прийомки автомобілів:

– не менше одного обладнаного місця в приміщенні для приймання в ремонт;

– для вантажних автомобілів: не менше одного місця під навісом з підйомником або оглядовою ямою для приймання в ремонт;

– зона контакту з клієнтами функціонально орієнтована на клієнта;

– із зони приймання є прямий прохід в демонстраційні зали і магазин запасних частин і приладдя;

Цей пост можна спорудити під навісом, в окремому непроїжджому приміщенні або ж в проїжджому модулі майстерні Замовник входить в це приміщення у супроводі приймальника. Це приміщення відокремлене від основного залу заскленою стіною.

Ділянка приймання автомобілів в ремонт – обличчя фірми, враження замовника служитиме хорошою або поганою рекламою. Проектуючи це приміщення, беруть до уваги, що клієнт хоче бачити операції з його автомобілем.

Діагностичне устаткування повинне стояти на підлозі, не потрібно підйомів. Діагностичне устаткування бажано встановити послідовно, в тому порядку, в якому перевіряють автомобіль.

Рекомендується, щоб в зоні приймання було досить місця для машини з відкритими дверима і для проходів довкола. Для легкових автомобілів розмір місця для приймання має бути не менше 4x6 м.

У зоні приймання необхідно забезпечити: достатню освітленість, необхідну для огляду; хорошу вентиляцію або відсмоктування відпрацьованих газів, щоб двигун автомобіля міг працювати в будь-яких режимах; не слизька підлога; стоки для води і таючого снігу, що стікають з автомобіля; окреслені лінії проходів для безпеки людей; опалювання або охолоджування приміщення.

Слід зазначити, що більшість автосервісів розділяють дільницю прийому і дільницю діагностики через різницю в часі роботи з одним автомобілем: приймання – 5-20 хв., а діагностика може сягати цілої робочої зміни.

Дільниця діагностики автомобілів

Діагностика автомобілів, що проводиться з використанням зовнішніх і вбудованих засобів контролю, дозволяє визначати технічний стан агрегатів, механізмів і систем автомобіля без їх розбирання, прогнозувати терміни служби вузлів, фактично управляти їх технічним станом, призначаючи відповідні попереджувальні роботи і виконуючи їх в процесі ТО і ПР. Це знижує час простою автомобіля в ремонті, забезпечує значну економію засобів на його обслуговування і ремонт. Виконання лише дійсно необхідних операцій по ремонту і регулюванню скорочує витрату запасних частин і паливо-мастильних матеріалів. Так, своєчасне виявлення і усунення значних несправностей в системах живлення або запалення двигуна, агрегатів трансмісії або ходової частини покращують на 5-10% паливно-економічні показники, збільшують потужність двигуна, в 2-3 рази покращують екологічні показники, підвищують безпеку експлуатації автомобіля. Діагностика вузлів і систем автомобіля застосовується практично при всіх видах ТО і ПР.

Останнім часом діагностика знайшла використання при дообладнанні автомобілів в процесі передпродажного обслуговування, сертифікації сервісних робіт, техогляді. Все частіше автовласники стали користуватися послугами СТОА з діагностики систем автомобіля для оцінки вартості при придбанні і продажі вживаних автомобілів і агрегатів. Конструктивне ускладнення автомобілів зумовило необхідність діагностики при їх контролі при технологічному регулюванні (налаштуванню), а також при автоматизації різних технологічних процесів.

Оскільки частина діагностичного устаткування знаходиться на посту прийомки, дільницю діагностики слід оснащувати приладами і устаткуванням для поглибленої діагностики – пересувними засобами діагностики для тестування, промивання і ультразвукового очищення форсунок; для обслуговування кондиціонерів з тестером витоків і мотор-тестери.

Дільниці діагностики мають бути оснащені переносними засобами діагностування – сканерами, стробоскопами, приладами компресії, приладами контролю тиску масла, тиску в паливній системі, приладами контролю вакуумних, пневматичних, механічних пристроїв, датчиками, тестерами тощо.

Технології організації дільниці діагностики різні для універсального сервісу, що виконує обслуговування і ремонт автомобілів незалежно від його моделі і року випуску, і спеціалізованого, призначеного для обслуговування вузького переліку автомобілів. Так, дільниця діагностики підприємства універсального сервісу необхідно оснащувати універсальними приладами і установками, здатними провести діагностику будь-якого автомобіля. Проте такі прилади дороги, тому слід вибирати ті моделі, які не застаріють до моменту їх самоокуповування. Це не завжди досяжно, оскільки ціни на діагностичні роботи не можуть бути встановлені на високому рівні (більш того, дуже багато СТОА практикують проведення безкоштовної діагностики). Тому потрібно знижувати витрати часу і збільшувати число обслуговуваних автомобілів. Доцільно спочатку встановити недорогий комплексний пост універсальних приладів, який в будь-якому варіанті дозволяє вирішити до 80 % всіх проблем, пов'язаних з діагностикою.

Точно визначивши конкретного типа автомобілів, ремонт яких проводитиметься, можна придбати спеціальне устаткування для діагностики систем управління.

Із збільшенням потужності СТО в цілях підвищення продуктивності дільниць діагностичне устаткування розміщують на двох-трьох постах.

Пости діагностики розташовують або у відокремлених приміщеннях, або в загальному приміщенні з постами ТО і ПР. Лінії (пости) загальної діагностики: гальм, кутів установки керованих коліс, приладів освітлення, сигналізації допускається розміщувати в одному приміщенні з постами ТО і ПР. Пости поглибленої діагностики, пов'язані з перевіркою тягово-економічних якостей автомобілів, через підвищений шум при роботі стенду слід влаштовувати в ізольованих приміщеннях. На підприємствах малої і середньої потужності допускається розміщувати пости поглибленої діагностики в приміщеннях постів ТО і ПР.

При розміщенні постів діагностики необхідно враховувати місце розташування роликів відповідних стендів. Так, розташування гальмівного стенду повинне забезпечувати можливість діагностики як переднього, так і заднього мостів автомобілів, а розташування тягового стенду – діагностику ведучих мостів автомобіля.

Дільницю діагностики зазвичай розміщують суміжно з приміщенням для клієнтів, аби клієнт був присутній при діагностиці його автомобіля або спостерігав за ходом процесу, наприклад, через засклену перегородку з приміщення клієнтської. Клієнтські приміщення можуть обладнатися дублюючими показами основного діагностичного обладнання. Крім того, в клієнтській можуть бути встановлені відеомонітори, що дають можливість спостерігати в режимі реального часу за виконання замовленої послуги.

Зона ТО і ПР автомобілів

Автомобілі, що поступають на станцію, вимагають проведення самих різних по найменуванню і обсягу робіт ТО і ПР, і тому організація виробництва станції повинна забезпечувати виконання будь-якого їх поєднання, тобто володіти достатньою гнучкістю технологічного процесу ТО і ПР.

У зв'язку з випадковим характером необхідних технічних дій для автомобілів, що поступають на СТОА, можливі наступні варіанти поєднання робіт ТО з роботами ПР:

– ТО в повному обсязі;

– вибірковий комплекс робіт ТО (регулювальні, змащувальні і ін.);

– повний обсяг ТО спільно з роботами ПР, виявленими в процесі діагностування;

– вибірковий комплекс робіт ТО з роботами ПР, виявленими в процесі діагностування.

При цьому спочатку виконуються роботи по ПР, а потім вже ТО.

Залежно від того або іншого поєднання необхідних видів робіт вибираються раціональна технологічна схема і організація виробництва.

На постах ПР виконують розбірно-складальні, регулювальні і кріпильні роботи, а також усувають дрібні несправності. Їх обсяг складає близько 40% загального об'єму робіт ПР, а з врахуванням дрібних робіт по ремонту кузова – 50%. Інші роботи ПР, а також роботи по КР агрегатів проводяться на спеціалізованих дільницях.

Дрібні несправності усувають безпосередньо на постах ПР, а дефектні агрегати, вузли і механізми, зняті з автомобілів, направляють на відповідні спеціалізовані дільниці для проведення необхідних робіт, після чого вони поступають на ділянку ПР і встановлюються на автомобіль. За узгодженням з власником замість знятого агрегату або вузла можуть бути встановлені раніше відремонтовані (з оборотного фонду).

На особливо великих СТО є спеціальні пости ТО і ПР, на яких проводиться так зване туристське (термінове) обслуговування, що включає роботи, що найбільш часто зустрічаються при ТО і ПР.

В основному роботи по ТО і ПР проводяться на універсальних або спеціалізованих постах. Зважаючи на специфіку робіт, що виконуються на СТО, рекомендується 60-70 % постів оснащувати підйомниками.

Зона ТО і ПР є основною і по характеру виробничого процесу має бути пов'язана зі всіма виробничими дільницями і центральним складом. При розміщенні постів ТО і ПР необхідно керуватися нормованими відстанями між автомобілями, а так само між автомобілями і елементами будівлі, встановленими залежно від категорії автомобілів. Планувальне рішення і площі зон ТО і ПР залежать від вибраної будівельної сітки колон (кроку колон і ширини прольотів), облаштування постів, їх взаємного розташування і ширини проїзду в зонах.

Для забезпечення нормальних умов праці і гнучкості виробничих процесів при їх зміні в зонах ТО і ПР рекомендується використовувати підлогові оглядові пристрої (гідравлічні і електричні підйомники, пересувні стійки, перекидачі і тому подібне). Виходячи з вимог технологічного процесу в окремих випадках допускається улаштування оглядових канав.

На СТОА з числом робочих постів до 10 (включно) в приміщенні постів ТО і ПР допускається розміщувати пости для ремонту кузовів із застосуванням зварювання за умови, що вказані пости захищені суцільними екранами, що не згорають, заввишки 2,5 м від підлоги.

При обладнанні постів гідравлічними одноплунжерними підйомниками двох або більше паралельних постів відстань між ними повинна забезпечувати можливість повного повороту піднятого автомобіля за умови, що на сусідніх підйомниках автомобілі будуть розташовані перпендикулярно проїзду.

По взаємному розташуванню пости можуть бути проїзними і тупиковими. Проїзне розташування декількох постів використовується для ТО при потоковому методі обслуговування автомобілів, а проїзні одиночні і тупикові пости – для ТО і ПР на окремих постах. При тупиковому розташуванні постів в зоні ТО і ПР розташування постів може бути під кутами 30º, 45º, 60º, 75º та 90º до осі проїзду, одно- і дворядним.

Ширина зони визначається шириною проїзду і довжиною окремих постів. Довжину цеху визначає кількість необхідних робочих місць і постів, а також необхідних підсобних приміщень площею мінімум 20% від загальної площі зони.

Ширина в'їзду до зони складає 4,0 м, висота – мінімум 3,5 м.

Пости для загального ремонту і обслуговування розподіляють так, щоб пости, відведені для "швидкого сервісу", знаходилися ближчим до кабінету приймальника, останні – ближче до цеху ремонту агрегатів, електроустаткування.

При організації руху автомобілів по зоні з точки зору зручності і безпеки рекомендується передбачати:

– однорядний рух від в'їзду до виїзду;

– в'їзд і виїзд на кожний поста не повинен заважаючи іншим.

Найбільш економічним використанням площі зони буде при дворядному розташуванню постів з проїздом між ними.

Підлога зони має бути стійкою до стирання, кислотостійкою, стійкою до дії жирів, масел і води. Найбільш доцільно для цієї мети є використання керамічної плитки.

Миття цеху полегшує каналізаційний жолобок, що знаходиться посередині дороги і що з'єднується з маслоуловлювачем або станцією очищення стічних вод сервісного відділу.

Освітлення цеху: природне – через засклені стіни, штучне – ліхтарі верхнього світла. Освітлювальні прилади повинні розташовуватися на кордонах сервісних постів для того, щоб їх світло не загороджувалося під час робіт в моторному відсіку. Абсолютно невигідне розташування освітлення над серединою сервісного поста.

Внутрішні стіни зони фарбують до висоти приблизно 2 м фарбовим покриттям, що миється, або ж вони покривають кахельними плитками.

Обов’язково необхідно забезпечити пряме з'єднання приміщення зони з офісами і зі складом запчастин, а також з підсобними приміщеннями і санітарно-технічними приміщеннями.

Для забезпечення необхідних умов повітряного середовища слід передбачати загальнообмінну приточно-витяжну вентиляцію з урахуванням режиму роботи підприємства і кількості шкідливих викидів, що встановлюються в технологічній частині проекту.

В приміщенні зони потрібно встановити витяжну установку для відведення відпрацьованих газів працюючих двигунів.

Дільниця передпродажної підготовки

У розроблених типових проектах станцій обслуговування на 25 і 50 робочих постів передбачено магазини з продажу автомобілів. На цих же станціях проводиться і передпродажна підготовка автомобілів, яка включає: зняття тимчасового протикорозійного покриття і проведення прибирально-мийних операцій; перевірку відповідності супровідних документів номерам двигуна і кузова автомобіля; перевірку наявності і установку комплектуючих виробів і приладдя; перевірку роботи агрегатів, систем, вузлів і автомобіля в цілому; усунення виявлених дефектів і несправностей.

На СТО на 25 робочих постів передпродажна підготовка проводиться на постах зони ТО і ПР. В типових проектах СТО на 50 робочих постів окремо організовується дільниця передпродажної підготовки.

При виявленні механічних пошкоджень кузова, отриманих при транспортуванні, останні усуваються на кузовній і забарвленні ділянках станції.

Перевірений і підготовлений до продажу автомобіль встановлюється на майданчику зберігання готових до продажу автомобілів або в демонстраційній залі магазина.

Кузовна дільниця

Поточні тенденції показують збільшення потреби в кузовному ремонті і фарбуванні. Для цих видів ремонту характерна висока прибутковість і неритмічність замовлень. Але переваги переважують недоліки.

Найбільш важливою в цих видах робіт є кваліфікація персоналу – кузовних майстрів і малярів.

Кузовну і малярну дільниці зазвичай прагнуть влаштувати окремо від інших приміщень через шумність і пари фарб і розчинників. Тому їм потрібні свої конторські приміщення з розрахунку 8 м2 на першого співробітника і по 5 м2 на кожного наступного.

Невелике кузовне відділення складається з 2 робочих постів (40 м2) і приміщення для складання знятих і розібраних деталей (близько 20% площі). У подібному кузовному відділенні здійснюється лише дрібний ремонт у формі заміни деталей.

Кузовне відділення середньої величини складається з 4 робочих постів (192 м2) і приміщення для складання знятих і розібраних деталей (близько 20% площі). У подібному типові кузовного відділення здійснюється лише дрібний ремонт без правки кузовів.

Велике кузовне відділення складається з 4-6 робочих постів (392 м2) і приміщення для складання знятих і розібраних (близько 20% площі). У подібному типові кузовного відділення здійснюється крупний ремонт кузовів за допомогою правильних рам (стапелів).

Безпосередньо після приміщення для складання знятих і розібраних деталей, поряд з кузовним відділенням повинен знаходитися чистий робочий пост для комплектування і збирання автомобіля після фарбування.

Малярна дільниця

Фарбування легкових автомобілів належить до найприбутковіших авторемонтних робіт. Проте при проектуванні малярного відділення можуть допускатися помилки, які важко виправити. Ці помилки швидко виявляються при роботі і можуть дорого обійтися. Невдале сплановане малярне відділення може працювати лише з обмеженими можливостями і малою ефективністю. В результаті знижується прибуток. В планувальному рішенні малярного відділення є закономірності, які обов’язково необхідно брати до уваги.

Вихідним критерієм для вибору фарбувальної і сушильної установки – камери – є передбачена виробнича потужність малярного відділення.

В основному діють наступні положення:

– потужність комбінованої фарбувальної і сушильної камери – від 5 до 7 повністю пофарбованих автомобілів в день;

– потужність комбінованої фарбувальної і сушильної камери з сушильним боксом (1 + 1) – від 10 до 12 повністю пофарбованих автомобілів в день;

– потужність комбінованої фарбувальної і сушильної камери для мастики-заповнювача з комбінованою камерою для покривного лаку з сушильним боксом (камерою) на 2 автомобілі – від 20 до 25 повністю пофарбованих автомобілів в день.

Знаючи, скільки автомобілів планується повністю фарбувати за одну робочу зміну і яка фарбувальна і сушильна камера для цієї мети знадобиться, можна розрахувати необхідне число робочих постів в малярному відділенні. Йдеться про пости підготовчих робіт і постах для здійснення обробних робіт.

Бажано, щоб робочі пости мокрого шліфування були забезпечені колосниковими грантами (оцинкованої конструкції).

При проектуванні малярного відділення враховують необхідність додаткових приміщень:

– приміщення для змішування фарб, сполучене з коморою для фарб, мастик і розчинників (необхідна площа для малярних цехів невеликого і середнього розмірів складає від 15 до 18 м2);

– склад інструменту і допоміжних засобів (необхідна площа для малярних дільниць невеликого і середнього розмірів складає від 4 до 6 м2, для великих цехів – від 20 до 25 м2);

– приміщення камери фарбування (сушіння) – важливу роль відіграють тип установки і взаємне положення підготовчого приміщення і камери.

Досить часто складовою частиною проекту малярного відділення буває компресорна станція.

При розміщенні в приміщенні малярних робіт фарбувально-сушильних камер, які працюють на рідкому і газоподібному паливі, необхідно передбачати окреме приміщення теплогенераторної, яке слід розташовувати біля зовнішньої стіни з виходом назовні і відділяти від інших приміщень протипожежними перегородками і перекриттями.

Спеціалізовані дільниці ПР автомобіля

Організація і технологія робіт на спеціалізованих дільницях ПР (агрегатно-механічному, ремонту електроустаткування, ремонту паливної апаратури тощо) в основному аналогічні роботам, що виконуються на АТП.

Окрім робіт по ТО і ПР, на великих СТО може виконуватисьі капітальний ремонт агрегатів. КР агрегатів на станціях, як правило, виконується індивідуальним методом. Для скорочення простою автомобілів, за погодженням із власником, ремонт може здійснюватися знеособленим методом шляхом заміни несправних агрегатів і вузлів на справні.

При проектуванні дільниці по ремонту агрегатів – двигунів, КПП, мостів передбачають розташування дільниці поблизу основної ремонтної зони, розміщення на ній мийки для агрегатів і деталей, достатність простору, щоб механіки могли вільно переміщатися довкола верстаків і агрегатів, хороше освітлення, достатнє для точної роботи. Приміщення має бути захищене від попадання пилу і сторонніх предметів. Заради безпеки і якості робіт дільниця завжди має бути чистою і в хорошому порядку. Щоб уникнути травматизму на дільниці небажані всякого роду пороги і сходинки, рейки для візків, що підвозять агрегати. Перевезення агрегатів бажано виконувати невеликим електронавантажувачем.

Для роботи з кислотними і лужними акумуляторами слід передбачати окремі акумуляторні дільниці, розташовані в трьох окремих приміщеннях, що сполучаються між собою, ізольованих від інших приміщень, обладнаних приточно-витяжною вентиляцією, одне – для ремонту, друге – для зарядки, третє – для зберігання кислот (лугів) і приготування електроліту.

При одночасному заряді не більше 10 акумуляторних батарей, допускається мати лише два приміщення: для ремонту і приготування електроліту, при цьому зарядку акумуляторів слід проводити в приміщенні ремонту у витяжних шафах при включеній витяжній вентиляції, блокованої з зарядним пристроєм.

Приміщення для акумуляторних робіт повинне мати вхід, обладнаний тамбуром з дверима, що відкриваються назовні.

Особливу увагу потрібно приділяти техніці безпеки праці на робочих місцях. Це в першу чергу стосується мокрих постів і приміщень з можливою наявністю вибухових речовин. Позначення цих приміщень виконується згідно відповідним нормам і інструкціям.

Дільниця прибирально-мийних робіт

Пости миття можуть бути автономними (окремий вигляд послуг) або входити до складу технологічного процесу ТО і ПР автомобілів. Миття автомобілів – один з напрямів автобізнесу, що розвиваються.

Дільницю ПМР розміщують окремо від всіх постів. При розміщенні постів миття і прибирання машин на відкритому майданчику або під навісом вертикальним плануванням має бути забезпечений ухил не менше 3% у бік трапів, що виключить поширення стічних вод від миття рухомого складу по території підприємства.

Миття автомобілів може використовуватися і до, і після ремонту, а також для комерційного обслуговування клієнтів. Миття може бути ручним і механізованим. Необхідне миття з обробкою кузова знизу. У крупних фірмах рекомендується установка автоматизованого миття. При проектуванні приміщень для миття передбачають дренаж, каналізацію і очищення стоків.

Існує миття із замкнутим циклом – використана вода очищається і застосовується знову.

На ринку устаткування пропонується ручні мийні установки високого тиску і автоматичні автомобільні щіткові мийки.

Мінімальна комплектація мийного поста – установка ручного миття високого тиску(можлива установка декількох), пилосос (можлива установка декількох), система рециркуляції і очищення води. Оптимальна комплектація дільниці ПМР – автоматична автомобільна мийка портального або тунельного типа, ручна мийка високого тиску, компресор, пилосос, система рециркуляції і очищення води.

Вибір мийки здійснюють на основі таких технічних характеристик, як максимальний тиск води на виході (у атмосферах або барах), максимальний потік води або її витрата в одиницю часу (л/год. або л/хв.), максимальна температура води на вході, максимальна температура води на виході (для миття з автономним підігріванням), споживана потужність, габаритні розміри і маса. Для миття легкових автомобілів в більшості випадків досить тиску 100-150 бар при потоці води 450-900 л/год. Більший тиск може привести до пошкодження лакофарбового покриття автомобіля і зовнішніх деталей, а також вузлів і частин двигуна. Тому на підприємстві автосервісу немає сенсу використовувати миття, що має тиск 200 бар і вище. Використання аксесуарів для ручного миття високого тиску значно скорочує час миття автомобіля, що важливо з комерційної точки зору.

Безконтактне миття (при митті не використовуються всякого роду ганчірок, губок) все ширше поширюється останнім часом. На першому етапі виконується очищення поверхонь автомобіля від крупних забруднень струменем води високого тиску; на другому етапі за допомогою спеціального апарату низького тиску – піногенератора – наносять хімічний склад на поверхні кузова, який за 3-5 хв. розчиняє хімічні відкладення і грязь.

Сушка – завершальний етап миття автомобіля. На поверхню машини наноситься спеціальний віск, вакса, які створюють тонку водовідштовхувальну плівку. Це не дозволяє збирати воду в крупні краплі. Потужний потік повітря з вентиляторів здуває краплі води з поверхні автомобіля.

Автоматичне щіткове миття здійснює нанесення миючих засобів, миття кузова за допомогою щіток і струменів води, миття днища і коліс, нанесення захисних полімерних покриттів. Щетина сучасних щіток є ворсом з дуже тонких переплетених волокон, на кінці кожного з яких м'яке і густе «віяло» (біля 1 см), що гарантує збереження лакофарбового покриття від пошкоджень.

Портальне і тунельне миття розрізняється принципово: у портальному митті нерухомий автомобіль миється порталом, що рухається вздовж автомобіля; у тунельному митті, навпаки, автомобіль переміщується транспортером і миється щітками нерухомих порталів. Тунельне миття дорожче, але його пропускна спроможність набагато вища: 40-50 автомобілів на годину, тоді як в миття портального типа 10-12 автомобілів на годину.

Одна обставина ніколи не повинна виходити з-під контролю: автоматична мийка, як і всі миючі пристрої, що використовують воду, працюють лише при додатній температурі довкілля. Для зими пропонуються спеціальні пристрої підігрівання води і аварійний злив для захисту гідросистеми від пошкоджень. У наших кліматичних умовах така комплектація, безумовно, виправдана, особливо аварійний злив.

Професійний мийний пост неможливий без очисних споруд, тому, придбаючи мийку, необхідно передбачити систему рециркуляції і очищення води і утилізації бруду.

Суть процесу очищення полягає в послідовному виділенні нафтопродуктів, які знаходяться в різній дисперсній фазі, із стічних вод. Забруднені стічні води збираються в приямку. Приямок оснащений коробами, які встановлюються в нього і є накопичувальними ємкостями. У цих коробах накопичується крупна суспензія. Забруднена вода струменевим насосом ежекторного типа засмоктується в установку, де послідовно проходить різні стадії очищення.

Першою стадією очищення стічних вод є флотація. Потім вода самопливом поступає в тонкошаровий відстійник і далі в тонкошаровий фільтр механічного очищення. Нафтошлам, що виділився при флотації, видаляється з установки по шламовідводному патрубку в шламонакопичувач.

Якщо передбачається чищення салонів, продування замків, миття двигунів, то не обійтися без пилососа і компресора.

6.2 Розподіл обсягів робіт і виконавців по постах, робочих місцях і кваліфікації

Розподіл об’ємів робіт і виконавців по робочих місцях доцільно виконувати паралельно з вибором технологічного обладнання для зони (дільниці, поста), що проектується. Тобто, необхідно попередньо вибрати основне технологічне обладнання згідно з загальним технологічним процесом, а після розподілу визначити повний перелік технологічного обладнання, оснастки та інструменту

Розподіл об’ємів робіт і виконавців по робочих місцях зон ТО і ПР

Залежно від кількості та рівня спеціалізації робочих постів розрізняють дві форми організації виконання робіт з ТО і ремонту автомобілів: на універсальних і спеціалізованих робочих постах.

При ТО і ПР автомобілів на універсальних постах комплекс даного виду ТО або ремонту виконується на одному робочому посту. На універсальному посту роботи можуть виконуватись групою робітників усіх спеціальностей (слюсарів, мастильників, електриків) або робітників-універсалів високої кваліфікації. Перевага обслуговування на універсальних постах – можливість виконання на кожному посту різного обсягу робіт (або обслуговування автомобілів різних марок), а також виконання супровідного поточного ремонту при ТО. Вадами такої форми організації є: забруднення повітря відпрацьованими газами в процесі маневрування автомобіля при заїзді на пости і з’їзді з них; великі втрати часу на маневрування; потреба багаторазового дублювання однакового устаткування; обмеження можливості застосовувати високопродуктивне гаражне устаткування; утруднення механізації та автоматизації виробничих процесів; підвищення затрат на ТО і поточний ремонт автомобілів; відсутність можливості поділу праці і спеціалізації працюючих.

При обслуговуванні і ремонті автомобілів на спеціалізованих постах на кожному з них виконується визначена частина комплексу робіт ТО або ремонту, це потребує спеціалізованого устаткування і відповідної спеціалізації робітників. Організація виконання робіт на спеціалізованих постах усуває недоліки, властиві обслуговуванню і ремонту на універсальних постах.

Розподіл проводиться на основі визначеної кількості постів ТО-ПР, їхнього рівня спеціалізаціїх і розробленого загального технологічного процесу в зоні ТО і ПР.

Розподіл трудомісткостей робіт по постах зони, що проектується можна проводити по двох ознаках: по-перше - по видах робіт (наприклад: пост №1 – розбірно-складальні, пост №2 – кріпильні і регулювальні тощо); по-друге – по агрегатах і системах автомобіля (наприклад: пост №1 – роботи по двигуну, пост №2 – по агрегатах трансмісії тощо). Можливий змішаний варіант розподілу, тобто: розподіл проводиться по агрегатах автомобіля, а деякі види робіт (як правило діагностичні, мастильні) виносяться на окремий пост.

Послідовність проведення розподілу може бути такою:

1. Виходячи з вибраного раніше методу організації технологічного процесу в зоні, що проектується прийняти метод розподілу робіт по постах (1- по видах робіт, 2- по агрегатах і системах автомобіля, 3- змішаний), даючи перевагу другому і третьому. При цьому можна користуватись розробленими типажами зон ТО і ПР.

2. Знаючи кількість постів в зоні, розділити весь обсяг робіт по постах зони ТО і ПР.

3. Шляхом розподілу трудомісткостей ТО і ПР поділити кожний пост на кілька робочих місць, і визначити які роботи будуть проводитись на кожному робочому місці і в якому обсязі.

4. Виходячи з обсягу робіт, визначити розрахункову кількість робітників на кожне робоче місце (аналогічно визначенню чисельності робітників для зони в цілому).

5. Групуючи трудомісткості виконання різних робіт, добитись, щоб кількість виконавців на робочих місцях була близька до цілого числа. Користуючись тарифно-кваліфікаційними довідниками вибрати необхідні спеціальності і розряди робочих.

При виконанні ТО і ПР на універсальних постах необхідно визначити долю загального обсягу постових робіт, яка припадає на один типовий (універсальний) пост і провести в межах цього поста розподіл обсягів робіт і виконавців по робочих місцях. Всі інші пости вважаються аналогічними. При виконанні робіт на спеціалізованих постах, розподіл по постах зони проводиться, в основному, по агрегатах і системах автомобіля (як виключення, можливе проведення деякого виду робіт по цілому автомобілю на окремому посту (контрольно-діагностичні, мастильні). Доля трудомісткостей постових робіт, яка приходить на окремий агрегат чи систему автомобіля, визначається з довідкової літератури.

Розподіл обсягів робіт і виконавців по робочих місцях дільниць ПР

При проектуванні дільниць ПР розподіл обсягів робіт проводиться в межах тільки цієї дільниці по робочих місцях. При цьому необхідно врахувати, що один робочий може працювати на декількох робочих місцях.

Розподіл можна проводити в такій послідовності:

1. Користуючись типовими плануваннями дільниць ПР, на основі розробленого загального технологічного процесу, виконати попереднє планування дільниці з розташуванням вибраного технологічного обладнання.

2. По попередньому плануванню дільниці визначити кількість і місця розташування робочих місць на ній.

3. Знаючи загальний обсяг і технологію проведення робіт на дільниці, визначити які роботи і в якому об'ємі будуть виконуватись на кожному робочому місці.

4. Виходячи з обсягу робіт, визначити розрахункову кількість робочих на кожне робоче місце (аналогічно визначенню чисельності робочих для цілої дільниці).

5. Групуючи трудомісткості виконання різних робіт, добитись, щоб кількість виконавців на робочих місцях була близька до цілого числа. Користуючись тарифно-кваліфікаційними довідниками вибрати необхідні спеціальності і розряди робочих.

6.3 Обґрунтування і вибір технологічного обладнання

До технологічного устаткування відносяться стаціонарні, пересувні і переносні верстати, стенди, обладнання, пристосування, інструмент і виробничий інвентар (верстаки, стелажі, столи, шафи тощо), необхідні для забезпечення виробничого процесу СТОА.

Технологічне устаткування по виробничому призначенню підрозділяється на основне (верстатне, демонтажно-монтажне тощо), комплексне, підйомно-оглядове, підйомно-транспортне, загального призначення (стелажі, верстаки і так далі), складське.

Номенклатура і число одиниць технологічного устаткування визначаються по Табелю технологічного устаткування залежно від розміру СТОА з врахуванням її спеціалізації по певній моделі автомобіля або видам робіт.

Методика розрахунку (підбору) числа одиниць устаткування вибирається залежно від його типа, призначення, міри використання. Розрізняють наступні методи визначення потреби в устаткуванні:

1) по трудомісткості робіт і фонду робочого часу устаткування;

2) по мірі використання устаткування і його продуктивності.

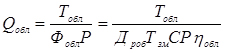

При розрахунку з використанням першої методики потреба в кожному виді обладнання визначається за формулою:

, (6.1)

, (6.1)

де Тобл – річний обсяг робіт на даному виді устаткування, люд.-год.;

Фобл – річний фонд часу роботи одиниці устаткування, год.;

Дроб – число днів роботи устаткування на рік;

Тзм – тривалість робочої зміни, год.;

С – кількість робочих змін;

Р – кількість робітників, що одночасно працюють на даному виді устаткування;

ηобл – коефіцієнт використання устаткування за часом яке визначається відношенням часу роботи устаткування протягом зміни до загальної тривалості зміни:

, (6.2)

, (6.2)

де Троб – час роботи устаткування протягом зміни, год;

Тзм – час загальної тривалості робочої зміни, год..

Коефіцієнт ηобл залежить від роду і призначення устаткування і характеру виробничих робіт. В середньому ηобл можна прийнятий рівним 0,4÷0,5.

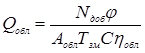

За другою методикою може бути визначене число механізованих мийних установок:

, (6.3)

, (6.3)

де Nдоб – добова програма робіт даного виду;

φ – коефіцієнт, що враховує нерівномірність поступання автомобілів;

Аобл – продуктивність одиниці устаткування, авт/год..

Згідно ОНТП 01-91Коефіцієнти завантаження основного технологічного обладнання повинні складати не нижче:

– для прибирально-мийного, діагностичного, контрольно-випробувальнго – 0,5

– для фарбувально-сушильного, ковальсько-пресового, зварювального, кузовного – 0,6

– для металообробного, деревообробного, розбірно-складального – 0,7.

Число одиниць виробничого інвентарю (верстаків, стелажів і ін.) визначається по робытникыв в найбільш завантаженій зміні.

Число одиниць складського устаткування розраховується по номенклатурі і розмірам складських запасів.

Номенклатура і число одиниць технологічного устаткування, приведені в Табелі, можуть коректуватися з врахуванням конкретних умов роботи проектованої СТОА (режим роботи, число постів і так далі).

Моделі технологічного устаткування слід уточнювати по номенклатурних каталогах заводів-виробників і типажах перспективних типів гаражного устаткування, що намічається до виробництва.

Число одиниць устаткування, використовуваного періодично (не має повного навантаження), встановлюється комплектно по Табелю устаткування для даного виробничого підрозділу. Число одиниць підйомно-оглядового, підйомно-транспортного устаткування залежить від числа і спеціалізації постів ТО і ПР, рівня механізації виробничих процесів.

6.4 Розробка планувальних рішень виробничих підрозділів

Кожен виробничий підрозділ має свої особливості, тому планувальні рішення носять індивідуальний характер.

Планувальне рішення підрозділу необхідно виконувати дуже старанно. Для цього рекомендується виготовити з цупкого паперу шаблони горизонтальної проекції кожного виду обладнання в тому ж масштабі, що і план приміщення. Для прийняття планувального рішення складають декілька попередніх варіантів розташування обладнання і вибирають оптимальний. Основним фактором, що визначає принципи розташування обладнання, є послідовність його використання технологічному процесу. На прийнятому плані наводять прив’язку обладнання до конструктивних елементів будівлі у відповідності з будівельними стандартами.

Розрахунок площі приміщення виконують на основі загальної площі технологічного обладнання та оргтехоснастки. Площу приміщення уточнюють за фактичними розмірами прийнятого плану розташування обладнання. Відхилення від розрахункової площі допускається в межах 20% для приміщень з площею до 100 м2 і 10% – з площею більше 100 м2.

На плані підрозділу повинні бути наведені робочі місця.

На планах виробничих підрозділів указують:

координаційні осі будівлі і відстані між ними, при цьому їх маркірування і розташування повинні відповідати плану будівлі;

будівельні конструкції – у вигляді спрощених контурних обрисів і відповідно до умовних позначень (див. додаток Д );

устаткування – у вигляді спрощених контурних обрисів;

прив’язку устаткування до координаційних осей чи до елементів конструкцій будівлі;

відмітки чистих підлог і основних майданчиків;

робочі місця, споживачів води, стисненого повітря та інших видів енергії відповідно до умовних позначень (див. додаток Д ).

Устаткування, показане на плані, нумерується і зводиться у специфікацію технологічного устаткування, яка міститься у додатку пояснювальної записки (додаток Б ).