Практична робота № 7

Тема: Основи організації потокової лінії на виробництві

Мета заняття: Мета заняття: закріпити у студентів теоретичні знання та розвинути практичні навички щодо організація різних потокової лінії на виробництві.

Теоретичні відомості

Виробничий процес — це цілеспрямоване, постадійне перетворення вихідної сировини та матеріалів у готову продукцію, яка призначена як для споживання, так і для подальшого перероблення.

Виробничий процес виготовлення складного продукту є результатом поєднання ряду паралельних процесів виробництва простих продуктів і має назву синтетичного. Процеси, при яких з одного виду сировини виготовляється кілька видів продукції, називаються аналітичними. Чим складніший продукт, тим різноманітніші методи його виготовлення, а отже, і складнішою є організація виробничого процесу.

За характером впливу на предмети праці всі виробничі процеси поділяються на:

- механічні;

- фізичні;

- хімічні тощо.

За ступенем неперервності:

- неперервні — відсутні перерви між різними видами операцій;

- дискретні — мають місце технологічні перерви.

Раціональна організація як виробничого процесу в цілому, так і окремих його частин залежить від певних принципів. Ці принципи умовно можна поділити на дві групи. До першої відносять загальні принципи, які не залежать від конкретного виробничого процесу. Друга група охоплює специфічні принципи, які є характерними для певного виробничого процесу.

Загальні принципи − це принципи, за якими будується будь-який виробничий процес у часі та просторі. До них можна віднести такі принципи:

1. Принцип спеціалізації, який означає розподіл праці між окремими підрозділами підприємства та робочими місцями в процесі виробництва та їх кооперування.

2. Принцип диференціації передбачає поділ виробничого процесу на окремі технологічні процеси та операції. При цьому необхідно уникати надмірного поділу операцій, оскільки надмірна диференціація ручної праці посилює стомленість робітників через одноманітність та високу інтенсивність їх праці.

3. Принцип паралельності означає одночасне виконання окремих частин виробничого процесу, пов'язаного з виготовленням конкретного виробу. Паралельність проявляється також у сумісництві в часі основних та допоміжних процесів та операцій. Особливо широко принцип паралельності використовується в умовах серійного та масового виробництва і включає в себе:

- паралельне (одночасне) виготовлення різноманітних вузлів або деталей для комплектування готового виробу;

- одночасне виконання різноманітних технологічних операцій при обробленні однакових деталей на паралельно розміщеному обладнанні.

4. Принцип пропорційності передбачає відносно однакову продуктивність за одиницю часу взаємопов'язаних підрозділів підприємства, а в межах їх — дільниць, груп, бригад, робочих місць. У ринкових умовах часто відбувається заміна продукції, що виробляється відповідно до смаків та бажань покупців. Тому проблема підтримання пропорційності є одним із найважливіших питань для підприємства. Вирішується вона шляхом упровадження оперативно-виробничого планування, організаційно-технологічних заходів тощо.

5. Принцип прямоточності забезпечує найкоротший шлях пересування предметів праці від запуску сировини або напівфабрикатів до виготовлення готової продукції та виключення зворотних і зустрічних рухів у масштабі цеху та підприємства в цілому. Це досягається за допомогою раціонального розміщення будов та цехів на території підприємства, технологічного обладнання в цехах та на дільницях згідно з перебігом виробничого процесу.

6. Принцип неперервності. Неперервність означає скорочення або зведення до мінімуму усіляких перерв у процесі виробництва. Ступінь неперервності визначається відношенням тривалості технологічної частини виробничого циклу до всього виробничого циклу.

7. Принцип ритмічності. Означає, що весь виробничий процес та його складові з виготовлення заданої кількості продукції повинні строго повторюватися в рівні проміжки часу.

8. Принцип технічної оснащеності. Цей принцип орієнтований на автоматизацію та механізацію виробничого процесу, усунення ручної, важкої, шкідливої для здоров'я людини праці.

Залежно від особливостей виробничого процесу і типу виробництва застосовується певний метод організації виробництва.

Метод організації виробництва — це певний спосіб виконання виробничого процесу, що передбачає сукупність відповідних заходів та прийомів. У характеристиці методу організації виробництва особливо важливими є взаємозв'язок послідовності виконання операцій технологічного процесу з порядком розміщення обладнання і ступінь неперервності виробничого процесу.

Операціяє частиною виробничого процесу, яка виконується або на одному робочому місці без переналагодження обладнання, або коли кількома робітниками виготовляється один продукт. Розрізняють операції основні та допоміжні.

При основній операції предмет оброблення змінює свою форму, розмір, певні властивості та якісні характеристики. Допоміжні операції забезпечують нормальне виконання основних операцій. До них можна віднести складські операції, контроль якості тощо.

Технологічний процес для кожного виробу чи деталі має індивідуальний характер і виконується, як правило, за індивідуальними замовленнями.

Розрізняють три методи організації виробництва:

- непотоковий;

- потоковий;

- автоматизований.

Непотокове виробництво з організаційного погляду є досить складним. Воно застосовується, як правило, в одиничному та експериментальному виробництві. Непотокове виробництво характеризується такими ознаками:

• на кожному робочому місці виготовляються та оброблюються різні за конструкцією та технологією вироби, бо їх кількість невелика;

• усі робочі місця розташовані групами, без певного зв'язку з послідовністю виконання виробничих операцій (немає зв'язку типу "потокова лінія");

• існують перерви у виробничому циклі, оскільки предмети праці переміщуються складними маршрутами (після оброблення надходять на склад та чекають закінчення оброблення всієї партії);

• обладнання, яке застосовується, є універсальним. Залежно від широти номенклатури виробів потокове виробництво може існувати у двох формах:

• виробництво партіями;

• одинично-технологічне.

Потокове виробництво — найбільш досконалий метод організації виробництва. Цей метод передбачає оброблення предметів праці за встановленим найкоротшим маршрутом з фіксованим часом. Потоковому виробництву властиві такі ознаки:

поділ виробничого процесу на окремі операції і закріплення їх за певним робочим місцем на тривалий термін;

• за групою робочих місць закріплюється оброблення одного виду продукції або конструктивно подібних предметів;

• робочі місця розміщуються послідовно, відповідно до технологічного процесу;

• узгодження та ритмічне виконання всіх операцій на основі єдиного розрахункового ритму потокової лінії;

• технологічний процес строго диференційований — на кожному робочому місці виконується лише одна або кілька однорідних операцій;

• передання оброблюваних деталей з операції на операцію відбувається з мінімальною перервою і за допомогою спеціальних транспортних засобів (конвеєр);

• предмети праці передаються з однієї на іншу операцію поштучно або невеликими партіями.

Безперервно-поточна лінія (БПЛ) – це така лінія, на якій досягнута повна синхронізація основних і допоміжних технологічних операцій, всі операції виконуються на спеціалізованих робочих місцях, які розташовані по ходу техпроцесу одне за одним.

Проілюструємо на рисунках 7.1 – 7.3 графічний розрахунок тривалості виробничого циклу простого виробничого процесу при послідовному, паралельному і змішаному рухах. Вихідні дані представлені в табл.. 7.1.

Таблиця 7.1 – Початкові дані

Партія виробів N, шт |

Транспортна партія п, шт |

Норми часу на операціях, хв. |

Число робочих місць на операціях |

||||||||||

t1 |

t2 |

t3 |

t4 |

t5 |

t6 |

C1 |

C2 |

C3 |

C4 |

C5 |

C6 |

||

750 |

50 |

5 |

6 |

3 |

8 |

2 |

1 |

1 |

2 |

1 |

2 |

1 |

1 |

Відобразимо на рис. 7.1 послідовний рух виробів і розрахуємо тривалість виробничого процесу. Час на проходження операцій розраховується як добуток норми часу на операцію та загальної кількості виробів з урахуванням кількості робочих місць. Наприклад, для першої операцій він буде дорівнювати:

![]()

Масштаб: 1кл. = 1250 хв.

Рисунок 7.1 – Графік послідовного виду руху

Отже, тривалість простого виробничого процесу при послідовному русі дорівнює 13500 хв.

Для побудови паралельного та змішаного графіків розрахуємо кількість транспортних партій (р):

![]()

Розрахуємо час на проходження всіх операцій однією транспортною партією виробів:

1 операція: ![]()

2 операція: ![]()

3 операція: ![]()

4 операція: ![]()

5 операція: ![]()

6 операція: ![]()

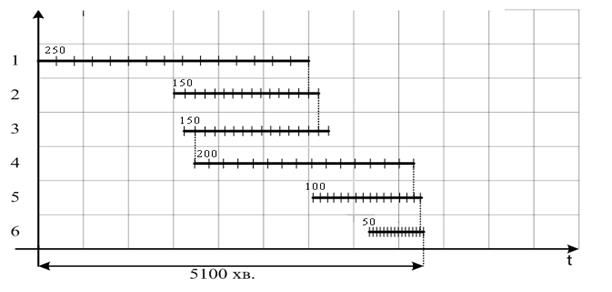

Відобразимо на рис. 7.2 паралельний рух виробів і розрахуємо тривалість виробничого процесу, врахувавши при цьому, що основною операцією, від тривалості якої залежать інші, є найдовша операція – в даному випадку перша. Перерви між транспортними партіями на окремій операції називаються простоями.

Масштаб: 1кл. = 208 хв.

Рисунок 7.2 – Графік паралельного виду руху

Отже, тривалість простого виробничого процесу при послідовному русі дорівнює 4400 хв.

Відобразимо на рис. 7.3 змішаний вид руху виробів і розрахуємо тривалість виробничого процесу, врахувавши при цьому, що графік будується по такому принципу:

- якщо наступна операція менше за тривалістю ніж попередня, то її починають будувати з кінця останньої транспортної партій попередньої операції, при чому одну транспортну партію відкладають вліво, решту – вправо.

- якщо наступна операція довше за тривалістю ніж попередня, то її починають будувати з кінця першої транспортної партій попередньої операції вправо.

Отже, тривалість простого виробничого процесу при послідовному русі дорівнює 4400 хв.

Відрізок часу, через який з поточної лінії сходить один готовий виріб називається тактом. Такт при БПЛ розраховується за формулою:

![]() , (7.1)

, (7.1)

де N – випуск виробів з поточної лінії за плановий період, шт.;

m – число змін;

Т3 – тривалість зміни, хв.;

Тр – тривалість регламентованих перерв за одну зміну, хв.;

Дк – кількість календарних днів, дні;

Дв – кількість вихідних днів, дні.

Масштаб: 1кл. = 625 хв.

Рисунок 7.3 – Графік змішаного (послідовно-паралельного) виду руху

Число робочих місць на кожній технологічній операції розраховується як:

![]() , (7.2)

, (7.2)

де ti – тривалість і-ої технологічної операції, хв.

Після цього на кожній операції вибирають прийняту кількість робочих місць (Сп) та розраховують коефіцієнт завантаження кожного робочого місця (К3).

![]() , (7.3)

, (7.3)

Далі розраховується швидкість руху конвеєра (V):

![]() , (7.4)

, (7.4)

де L0 – крок конвеєра, тобто відстань між осями двох суміжних виробів, які знаходяться на конвеєрі, м.

Тривалість операційного циклу виготовлення виробу на БПЛ (Тц) визначається за формулою:

![]() , (7.5)

, (7.5)

де ![]() – загальне число робочих місць по всіх операціях, шт.;

– загальне число робочих місць по всіх операціях, шт.;

m – число операцій.

Для поточних ліній з робочим конвеєром додатково розраховують довжину робочої зони операції (L1):

![]() , (7.6)

, (7.6)

де Сп – число прийнятих робочих місць на і-ій операції,

![]() = 0, або ціле число, яке застосовується на нестабільних технологічних операціях.

= 0, або ціле число, яке застосовується на нестабільних технологічних операціях.

Довжину робочої частини конвеєра:

![]() , (7.7)

, (7.7)

Багатопредметні поточні лінії – це лінії, на яких здійснюється обробка однотипних виробів декількох найменувань. Такі лінії поділяються на групові та змінно-поточні. На групових лініях обробка виробів здійснюється без переналагодження самої лінії. На змінно-поточних лініях витрачається певний час на переналагодження лінії при переході на випуск від виробу одного найменування до виробу іншого найменування.

Розрахунок групових поточних ліній полягає у визначенні загального такту, який застосовується при здійсненні обробки виробів будь-якого найменування; у визначенні чисельності робочих місць по операціях та їх завантаження; у розрахунку строків запуску партії виробів кожного найменування у виробництво. Загальний такт групової поточної лінії (rз) визначається за формулою:

, (7.8)

, (7.8)

де Fд – дійсний час роботи поточної лінії за плановий період (змін, годин або хвилин);

Nі – кількість виробів кожного найменування, шт.;

m – кількість найменувань виробів, шт.

Розрахунок всіх інших параметрів поточної лінії проводиться згідно з загальними формулами, які характерні для безперервно-поточних ліній.

А) Розрахунок часткових тактів методом умовного об'єкта.

При застосуванні цього методу трудомісткість одного із виробів приймається за базову (так званий умовний об'єкт). Коефіцієнт зведення для цього виробу буде дорівнювати Для всіх інших виробів розраховується коефіцієнт зведення Кі:

![]() , (7.9)

, (7.9)

де Ті – трудомісткість виготовлення виробу і-го найменування, хв. Ті визначається як сума тривалостей виготовлення виробу і-го найменування по всіх операціях;

Ту – трудомісткість виготовлення виробу, який прийнятий за умовний об'єкт, хв.

Далі для виробу кожного найменування розраховується зведена програма випуску виробів:

![]() , (7.10)

, (7.10)

де Nі – кількість виробів і-го найменування, які необхідно виготовити за плановий період, шт.

Далі розраховується загальний умовний такт (rу):

, (7.11)

, (7.11)

де Fд– дійсний фонд часу роботи поточної лінії за плановий період, хв.;

h – витрати часу на переналагодження, у відносних одиницях;

Nзв – зведена програма випуску виробів кожного найменування, шт.

m – кількість найменувань виробів, шт.

І, нарешті, розраховуються часткові такти для випуску виробів кожного найменування:

![]() , (7.12)

, (7.12)

Б) Розрахунок часткових тактів за тривалістю випуску виробів кожного найменування.

Спочатку розраховують фонд часу, який необхідний для виготовлення виробу кожного найменування (Фj):

, (7.13)

, (7.13)

де Ni– кількість виробів і-го найменування, шт.;

Ті – трудомісткість виготовлення виробу і-го найменування, хв.;

Nj – кількість виробів j-го найменування (тобто того виробу, для якого ми визначаємо фонд часу виготовлення);

Тj – трудомісткість виготовлення виробуj-го найменування, хв.;

m – число найменувань виробів.

Далі визначають часткові такти виготовлення виробу кожного найменування (rj):

![]() , (7.14)

, (7.14)

Розрахунок чисельності робочих місць, їх завантаження та розрахунок інших параметрів поточної лінії здійснюється за допомогою тих же формул, що і для безперевно-поточних ліній.

Автоматизація виробництва − вищий рівень розвитку машинної техніки,коли всі або переважна частина операцій, що потребують фізичних зусиль робітника, передаються машинам і відбуваються без безпосередньої його участі. За робітником залишається лише функція налагодження, нагляду та контролю.

Автоматизація виробничого процесу досягається шляхом використання систем машин-автоматів, які є комбінацією різнотипного обладнання та інших технічних засобів, що розташовані в технологічній послідовності та об'єднані засобами транспортування, контролю і управління для виконання часткових процесів виготовлення виробу (продукції).

Сучасний стан розвитку автоматизації виробництва привів до появи якісно нової системи технологічних машин з керуючими засобами, що базуються на застосуванні електронних обчислювальних машин, програмованих логічних контролерів, інтелектуальних засобів вимірювання і контролю, інформаційно об'єднаних промисловими мережами. Автоматизація виробництва — один з головних напрямів науково-технічного прогресу.

Гнучкість виробництва − здатність швидко при мінімальних витратах на тому самому обладнанні переходити на випуск нової продукції.

Основою гнучких виробничих систем є гнучкий виробничий модуль. Він являє собою окремо функціонуючу одиницю обладнання з числовим програмним управлінням. Завантаження та оброблення деталей здійснюється за допомогою роботів.

Гнучкі виробничі системи є найефективнішими. Вони дають змогу підвищити продуктивність праці у 2,5 рази. Гнучка виробнича система є найвищою формою автоматизації.

Завдання для самостійного виконання 7.1

В механічному цеху заводу «Маяк» виконується ряд технологічних операцій різної тривалості. Операції не можна переставляти місцями. Послідовність операцій: а→б→в→г→д→е→є→ж→з→і→к→л→м. Тривалість зміни 8 год. Коефіцієнт завантаження змінюється в межах 0,97 – 1,03. Необхідно організувати безперервно-поточну лінію.

Порядковий номер показника, поданого у таблиці 7.2

- Число змін.

- Регламентовані перерви за зміну, хв.

- Випуск виробів за місяць, шт.

- Крок конвеєра, м.

- Послідовність та тривалість існуючих технологічних операцій, хв.

Керуючись даними таблиці 7.2 потрібно:

Організувати безперервно-поточну лінію, виконуючи наступну послідовність дій:

- Розрахувати такт потоку, враховуючи, що лінія працює на протязі місяця 20 робочих днів,

- Об’єднати технологічні операції так, щоб їх тривалість точно дорівнювала такту або була кратна йому.

- Розрахувати кількість місць на кожній операції.

- Прийняти відповідну кількість робочих місць на кожній операції та розрахувати їх коефіцієнт завантаження.

- Визначити загальну чисельність робочих місць на лінії.

- Розрахувати швидкість руху конвеєра.

- Розрахувати тривалість операційного циклу виготовлення виробу на поточній лінії.

- Розрахувати довжину робочої зони кожної операції та довжину робочої частини конвеєра.

Таблиця 7.2 − Первісні дані для виконання завдання 7.1

Варіант |

Показники в таблиці |

||||||||||||||||

1 |

2 |

3 |

4 |

5 |

|||||||||||||

а |

б |

в |

г |

д |

е |

є |

ж |

з |

і |

к |

л |

м |

|||||

1 |

3 |

30 |

2250 |

1,8 |

12 |

4 |

35 |

13 |

12 |

7 |

5 |

59 |

1 |

12 |

11 |

1 |

12 |

2 |

2 |

20 |

1314 |

2 |

14 |

42 |

18 |

10 |

60 |

10 |

28 |

7 |

5 |

2 |

14 |

56 |

10 |

3 |

1 |

30 |

9000 |

2,1 |

10 |

21 |

9 |

35 |

15 |

6 |

14 |

10 |

50 |

56 |

4 |

3 |

7 |

4 |

3 |

40 |

3771 |

1,9 |

7 |

21 |

1 |

1 |

12 |

28 |

13 |

15 |

35 |

20 |

1 |

14 |

42 |

5 |

2 |

50 |

1911 |

2,5 |

9 |

27 |

5 |

4 |

17 |

1 |

43 |

2 |

36 |

12 |

6 |

9 |

9 |

6 |

1 |

40 |

1760 |

1,9 |

5 |

12 |

18 |

5 |

33 |

2 |

15 |

2 |

3 |

10 |

11 |

14 |

5 |

7 |

1 |

30 |

6000 |

1,4 |

15 |

31 |

14 |

66 |

9 |

1 |

2 |

12 |

30 |

44 |

1 |

60 |

15 |

8 |

3 |

20 |

2123 |

2 |

13 |

26 |

40 |

12 |

39 |

7 |

6 |

4 |

1 |

13 |

65 |

26 |

13 |

9 |

2 |

30 |

1285 |

2,1 |

14 |

30 |

12 |

28 |

8 |

6 |

56 |

67 |

1 |

2 |

14 |

28 |

14 |

10 |

3 |

40 |

3771 |

2,5 |

7 |

1 |

6 |

35 |

28 |

30 |

12 |

15 |

6 |

28 |

3 |

4 |

7 |

11 |

2 |

40 |

2514 |

1,5 |

7 |

55 |

1 |

12 |

16 |

14 |

35 |

14 |

5 |

9 |

21 |

7 |

14 |

12 |

1 |

50 |

1433 |

3 |

18 |

19 |

11 |

12 |

2 |

4 |

40 |

2 |

12 |

18 |

6 |

12 |

6 |

13 |

2 |

30 |

1800 |

2,4 |

10 |

56 |

14 |

30 |

45 |

5 |

12 |

28 |

20 |

40 |

60 |

25 |

5 |

14 |

3 |

20 |

9200 |

2,3 |

3 |

6 |

9 |

12 |

15 |

21 |

1 |

1 |

4 |

10 |

2 |

17 |

1 |

15 |

2 |

30 |

3600 |

3,2 |

5 |

11 |

4 |

24 |

1 |

40 |

1 |

1 |

8 |

13 |

2 |

17 |

3 |

16 |

2 |

20 |

3680 |

1,2 |

3 |

2 |

10 |

15 |

1 |

1 |

3 |

5 |

7 |

8 |

12 |

8 |

5 |

17 |

3 |

30 |

3000 |

1,5 |

9 |

27 |

4 |

5 |

30 |

6 |

8 |

10 |

9 |

15 |

3 |

45 |

33 |

18 |

1 |

20 |

2300 |

1,4 |

4 |

20 |

1 |

3 |

7 |

9 |

5 |

3 |

16 |

8 |

11 |

1 |

4 |

19 |

3 |

30 |

9000 |

1,6 |

3 |

11 |

1 |

6 |

17 |

1 |

3 |

2 |

1 |

12 |

7 |

5 |

3 |

20 |

3 |

20 |

4600 |

1,1 |

6 |

9 |

3 |

12 |

23 |

1 |

17 |

1 |

6 |

24 |

29 |

1 |

6 |

21 |

1 |

30 |

1800 |

1,7 |

10 |

17 |

3 |

10 |

21 |

4 |

15 |

1 |

1 |

8 |

13 |

2 |

5 |

22 |

2 |

40 |

2200 |

1,6 |

8 |

15 |

1 |

55 |

1 |

8 |

16 |

31 |

1 |

14 |

2 |

8 |

8 |

23 |

3 |

30 |

2700 |

1,2 |

10 |

19 |

1 |

26 |

14 |

20 |

45 |

5 |

27 |

3 |

10 |

15 |

5 |

24 |

1 |

20 |

4600 |

1,5 |

2 |

7 |

1 |

5 |

3 |

4 |

8 |

9 |

1 |

1 |

1 |

2 |

4 |

25 |

3 |

40 |

3300 |

1,1 |

8 |

24 |

1 |

1 |

6 |

16 |

31 |

9 |

16 |

18 |

6 |

8 |

8 |

26 |

2 |

30 |

3000 |

1,3 |

6 |

15 |

3 |

12 |

24 |

1 |

1 |

4 |

12 |

28 |

2 |

12 |

6 |

27 |

1 |

20 |

1150 |

1,4 |

8 |

16 |

1 |

7 |

44 |

4 |

56 |

16 |

21 |

3 |

16 |

8 |

8 |

28 |

1 |

20 |

1314 |

1,9 |

7 |

16 |

5 |

14 |

3 |

4 |

23 |

5 |

14 |

21 |

34 |

1 |

7 |

29 |

3 |

30 |

5400 |

1,2 |

5 |

7 |

3 |

15 |

20 |

1 |

1 |

3 |

5 |

34 |

1 |

20 |

15 |

30 |

2 |

40 |

4400 |

1,6 |

4 |

8 |

7 |

1 |

16 |

19 |

5 |

8 |

16 |

23 |

1 |

8 |

4 |

Завдання для самостійного виконання 7.2

На змінно-поточній лінії заводу «Маяк» на протязі місяця здійснюється обробка виробів 5-ти найменувань: А, Б, В, Г, Д. Необхідно організувати багатопредметну поточнулінію. Розрахунок провести двома методами – методом умовного об'єкта та за тривалістю випуску виробів кожного найменування. За умовний об'єкт вибрати виріб з найменшою трудомісткістю. При розрахунках коефіцієнт завантаження не повинен перевищувати 1,03. Розрахунок чисельності робочих місць, їх завантаження та розрахунок інших параметрів поточної лінії здійснюється за допомогою тих же формул, що і для безперевно-поточних ліній.

Порядковий номер показника, поданого у таблиці 7.3

- Число робочих днів в місяці, дні.

- Число змін.

- Тривалість зміни, год.

- Витрати часу на переналагодження, у відносних одиницях.

- Місячна програма випуску виробів, шт.

- Норми часу по операціях, хв.

Керуючись даними таблиці 7.3 потрібно:

Організувати багатопредметну поточнулінію. При цьому необхідно визначити:

- Часткові такти роботи лінії для кожного виробу;

- Кількість робочих місць на кожній операції та їх завантаження;

- Загальну чисельність робочих місць на поточній лінії.

- На основі побудованих графіків послідовного, паралельного та змішаного рухів розрахувати тривалість циклу виготовлення виробу за умови, що для всіх варіантів умовна кількість виробу А дорівнює 50 шт., а кількість виробів в одній транспортній партії 10 шт.

Таблиця 7.3 − Первісні дані для виконання завдання 7.2

Варіант |

Показник в таблиці |

|||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

|||||||

І |

ІІ |

ІІІ |

IV |

V |

VI |

VII |

||||||

а |

б |

в |

|

д |

е |

є |

ж |

з |

і |

к |

л |

м |

|

|

|

|

|

А=280 |

5,1 |

10,3 |

15,2 |

20,6 |

10,1 |

4,9 |

15,6 |

|

|

|

|

|

Б=346 |

22,1 |

5,5 |

11,3 |

16,5 |

5,4 |

16,1 |

11,1 |

1 |

20 |

1 |

8 |

0,01 |

В=390 |

12,3 |

18,5 |

6,1 |

18,2 |

12 |

24,5 |

6,0 |

|

|

|

|

|

Г=640 |

20,5 |

5,4 |

15,4 |

5,2 |

10,3 |

10,6 |

15,8 |

|

|

|

|

|

Д=103 |

13,6 |

4,4 |

9,4 |

13 |

4,6 |

19.6 |

9,0 |

|

|

|

|

|

А=206 |

13,7 |

4,3 |

9,4 |

13 |

4,6 |

19,5 |

9,1 |

|

|

|

|

|

Б=560 |

5,1 |

10,3 |

15,2 |

20,6 |

10,1 |

4,9 |

15,4 |

2 |

20 |

2 |

8 |

0,01 |

В=1280 |

20,6 |

5,3 |

15,4 |

5,2 |

10,4 |

10,5 |

15,8 |

|

|

|

|

|

Г=780 |

12,4 |

18,4 |

6,1 |

18,2 |

12,1 |

24,4 |

6,0 |

|

|

|

|

|

Д=692 |

22,2 |

5,4 |

11,3 |

16,5 |

5,4 |

16,1 |

11,1 |

|

|

|

|

|

А=1038 |

22,0 |

5,5 |

11,4 |

16,6 |

5,3 |

16,3 |

10,9 |

|

|

|

|

|

Б=1170 |

12,5 |

18,3 |

6,1 |

18,4 |

12,0 |

24,3 |

6.0 |

3 |

20 |

3 |

8 |

0,01 |

В=840 |

5,1 |

10,5 |

15,0 |

20,9 |

10,1 |

4,9 |

15,1 |

|

|

|

|

|

Г=1920 |

20,8 |

5,1 |

15,6 |

5,2 |

10,1 |

10,4 |

16,0 |

|

|

|

|

|

Д=309 |

13,8 |

4,2 |

9.5 |

12,9 |

4,6 |

19,7 |

8,? |

|

|

|

|

|

А=350 |

4 |

4,1 |

15.9 |

20,5 |

4,2 |

16 |

7,3 |

|

|

|

|

|

Б=415 |

18,1 |

4,5 |

9,1 |

9,3 |

12,4 |

23 |

4,6 |

4 |

22 |

1 |

8,2 |

0,05 |

В=738 |

7,7 |

11,6 |

3,8 |

11,2 |

15,5 |

7.8 |

10,8 |

|

|

|

|

|

Г=99 |

9,5 |

9,2 |

19,3 |

10 |

18,8 |

4,9 |

18,2 |

|

|

|

|

|

Д=890 |

17 |

13 |

8,5 |

8,1 |

4,2 |

4 |

20,8 |

|

|

|

|

|

А=1476 |

7,8 |

11,5 |

3,8 |

11,4 |

15,3 |

7,9 |

10.7 |

|

|

|

|

|

Б=700 |

4 |

4,2 |

15,8 |

20,5 |

4,0 |

16,1 |

7,4 |

5 |

22 |

2 |

8,2 |

0,05 |

В=830 |

18,1 |

4,5 |

9,1 |

9,3 |

12,4 |

23 |

4,6 |

|

|

|

|

|

Г=1780 |

17,2 |

12,9 |

8,3 |

8,1 |

4,3 |

4,1 |

20,7 |

|

|

|

|

|

Д=198 |

9,6 |

9.1 |

19.2 |

4,8 |

18,7 |

4.9 |

18,3 |

|

|

|

|

|

А=875 |

3 |

6,2 |

9,3 |

13 |

11,5 |

11 |

6 |

|

|

|

|

|

Б=350 |

7,8 |

2,5 |

10,8 |

2,4 |

12 |

5,2 |

9,3 |

6 |

21 |

1 |

8,1 |

0,1 |

В=141 |

13 |

5,9 |

3,1 |

12,6 |

15 |

3,3 |

9,1 |

|

|

|

|

|

Г=182 |

2,2 |

9,6 |

9.0 |

2,4 |

2£ |

5 |

17,2 |

|

|

|

|

|

Д=2187 |

9 |

4,6 |

11 |

2,1 |

4,7 |

6,1 |

6,5 |

|

|

|

|

|

А=282 |

12,9 |

5,9 |

3,2 |

12,4 |

15,2 |

3,2 |

9,2 |

|

|

|

|

|

Б=1750 |

3,1 |

6,3 |

9,1 |

12,6 |

11,9 |

11,1 |

5,9 |

7 |

21 |

2 |

8,1 |

0,1 |

В=750 |

7,7 |

2,6 |

10,7 |

2,5 |

12 |

5,1 |

9,4 |

|

|

|

|

|

Г=4374 |

9,1 |

4,5 |

11 |

2,2 |

4,6 |

6,2 |

6,4 |

|

|

|

|

|

Д=364 |

2,3 |

9,5 |

9,1 |

2,3 |

2,5 |

5 |

17,3 |

|

|

|

|

|

А=101 |

8 |

16,4 |

33 |

23,5 |

31,8 |

15,9 |

23,4 |

|

|

|

|

|

Б=224 |

19 |

9 |

27,5 |

26,9 |

36,5 |

18,4 |

33,7 |

8 |

20 |

1 |

7 |

0,04 |

В=142 |

17 |

26,5 |

8,5 |

27 |

35 |

17,1 |

30,4 |

|

|

|

|

|

Г=255 |

31 |

18,1 |

36 |

9,5 |

28 |

19,2 |

38,7 |

|

|

|

|

|

Д=161 |

30,5 |

21 |

49 |

41 |

10 |

10,5 |

28 |

|

|

|

|

|

А=448 |

18,8 |

9,2 |

27,3 |

27,1 |

36,3 |

18,4 |

33,9 |

|

|

|

|

|

Б=284 |

17,2 |

26,3 |

8,5 |

26,5 |

35,3 |

17,0 |

30,7 |

9 |

10 |

2 |

7 |

0,04 |

В=510 |

30,6 |

18,1 |

36,4 |

9,5 |

28,4 |

19,2 |

38,1 |

|

|

|

|

|

Г=322 |

30,5 |

20,5 |

49,5 |

40,5 |

10 |

10,5 |

28,5 |

|

|

|

|

|

Д=202 |

8 |

16,2 |

33 |

23,7 |

31,6 |

15,9 |

23,6 |

|

|

|

|

|

А=426 |

17,2 |

26,3 |

8,6 |

27,1 |

35,1 |

16,8 |

30,4 |

|

|

|

|

|

Б=765 |

30 |

19,1 |

37 |

9,5 |

27 |

19,2 |

38,7 |

10 |

21 |

1 |

7 |

0,04 |

В=483 |

31,5 |

20 |

51 |

39 |

10 |

10 |

28,5 |

|

|

|

|

|

Г=303 |

7,8 |

16,2 |

33 |

23,9 |

31,6 |

16,1 |

23,4 |

|

|

|

|

|

Д=672 |

18,5 |

9 |

28 |

26,5 |

36,7 |

18,4 |

33,9 |

Продовження табл. 7.3

а |

б |

в |

|

д |

е |

є |

ж |

з |

і |

к |

л |

м |

|||

11 |

20 |

1 |

7,5 |

0,07 |

А=84 |

20 |

41 |

59 |

19 |

21 |

84 |

56 |

|||

Б=66 |

39 |

19 |

56 |

58 |

21 |

39 |

53 |

||||||||

В=140 |

55 |

35 |

18 |

38 |

53 |

17 |

54 |

||||||||

Г=49 |

32 |

19 |

36 |

17 |

54 |

16 |

81 |

||||||||

Д=130 |

30 |

33 |

29 |

17 |

16 |

51 |

64 |

||||||||

12 |

20 |

2 |

7,5 |

0,07 |

А=280 |

56 |

36 |

18 |

38 |

51 |

17 |

54 |

|||

Б=98 |

33 |

18 |

36 |

17 |

54 |

17 |

80 |

||||||||

В=260 |

31 |

32 |

29 |

16 |

16 |

52 |

64 |

||||||||

Г=168 |

20 |

42 |

58 |

18 |

22 |

84 |

56 |

||||||||

Д=132 |

38 |

19 |

57 |

58 |

20 |

39 |

54 |

||||||||

13 |

20 |

3 |

7,5 |

0,07 |

А = 390 |

30 |

33 |

28 |

18 |

16 |

52 |

63 |

|||

Б = 252 |

21 |

40 |

60 |

18 |

21 |

83 |

57 |

||||||||

В =198 |

38 |

19 |

57 |

58 |

22 |

38 |

53 |

||||||||

Г = 420 |

54 |

36 |

19 |

38 |

52 |

17 |

54 |

||||||||

Д=147 |

32 |

19 |

36 |

18 |

53 |

17 |

80 |

||||||||

14 |

23 |

1 |

7 |

0,03 |

А =122 |

10 |

9 |

32 |

21 |

19 |

42 |

37 |

|||

Б = 272 |

16 |

9 |

28 |

20 |

44 |

17 |

19 |

||||||||

В = 255 |

42 |

15 |

8 |

17 |

23 |

24 |

7 |

||||||||

Г=116 |

15 |

22 |

14 |

7 |

32 |

8 |

21 |

||||||||

Д=475 |

7 |

12 |

19 |

24 |

6 |

8 |

26 |

||||||||

15 |

23 |

2 |

7 |

0,03 |

А=510 |

41 |

16 |

8 |

16 |

23 |

25 |

7 |

|||

Б = 232 |

14 |

21 |

14 |

7 |

34 |

8 |

21 |

||||||||

В = 950 |

6 |

13 |

19 |

24 |

6 |

8 |

26 |

||||||||

Г = 244 |

10 |

9 |

31 |

21 |

20 |

42 |

37 |

||||||||

Д=544 |

17 |

9 |

28 |

19 |

44 |

18 |

18 |

||||||||

16 |

23 |

3 |

7 |

0,03 |

А =1425 |

7 |

13 |

19 |

24 |

6 |

8 |

25 |

|||

Б = 366 |

11 |

9 |

31 |

21 |

19 |

41 |

38 |

||||||||

В = 816 |

17 |

8 |

28 |

19 |

45 |

17 |

19 |

||||||||

Г = 765 |

42 |

14 |

8 |

18 |

23 |

23 |

8 |

||||||||

Д = 348 |

15 |

21 |

17 |

7 |

30 |

8 |

21 |

||||||||

17 |

21 |

1 |

6 |

0,08 |

А = 60 |

11 |

23 |

45 |

64 |

12 |

53 |

12 |

|||

Б=138 |

49 |

12 |

50 |

23 |

61 |

24 |

21 |

||||||||

В =178 |

40 |

51 |

13 |

12 |

66 |

13 |

65 |

||||||||

Г = 71 |

53 |

84 |

29 |

14 |

41 |

29 |

30 |

||||||||

Д=88 |

61 |

44 |

31 |

30 |

15 |

61 |

58 |

||||||||

18 |

21 |

2 |

6 |

0,08 |

А=276 |

48 |

12 |

50 |

24 |

61 |

24 |

21 |

|||

Б = 356 |

39 |

52 |

13 |

12 |

66 |

13 |

65 |

||||||||

В=142 |

52 |

84 |

29 |

14 |

42 |

29 |

30 |

||||||||

Г=176 |

60 |

44 |

31 |

30 |

15 |

61 |

59 |

||||||||

Д=120 |

58 |

23 |

45 |

64 |

12 |

53 |

12 |

||||||||

19 |

21 |

3 |

6 |

0,08 |

А = 534 |

39 |

52 |

13 |

12 |

66 |

14 |

64 |

|||

Б = 213 |

52 |

84 |

29 |

14 |

42 |

29 |

30 |

||||||||

В = 264 |

60 |

44 |

31 |

30 |

15 |

60 |

60 |

||||||||

Г=180 |

11 |

23 |

45 |

64 |

12 |

53 |

12 |

||||||||

Д = 414 |

48 |

12 |

50 |

24 |

61 |

24 |

21 |

||||||||

20 |

21 |

4 |

6 |

0,08 |

А = 284 |

52 |

84 |

29 |

14 |

42 |

29 |

30 |

|||

Б = 352 |

60 |

44 |

31 |

30 |

15 |

61 |

59 |

||||||||

В = 240 |

11 |

23 |

45 |

64 |

12 |

53 |

12 |

||||||||

Г = 552 |

48 |

12 |

50 |

24 |

61 |

25 |

20 |

||||||||

Д = 712 |

38 |

53 |

13 |

12 |

66 |

13 |

65 |

||||||||

Продовження табл. 7.3

а |

б |

в |

|

д |

е |

є |

ж |

з |

і |

к |

л |

м |

21 |

23 |

2 |

7,5 |

0,07 |

А=84 |

20 |

41 |

59 |

19 |

21 |

84 |

56 |

Б=66 |

39 |

19 |

56 |

58 |

21 |

39 |

53 |

|||||

В=140 |

55 |

35 |

18 |

38 |

53 |

17 |

54 |

|||||

Г=49 |

32 |

19 |

36 |

17 |

54 |

16 |

81 |

|||||

Д=130 |

30 |

33 |

29 |

17 |

16 |

51 |

64 |

|||||

22 |

22 |

3 |

7,5 |

0,07 |

А=280 |

56 |

36 |

18 |

38 |

51 |

17 |

54 |

Б=98 |

33 |

18 |

36 |

17 |

54 |

17 |

80 |

|||||

В=260 |

31 |

32 |

29 |

16 |

16 |

52 |

64 |

|||||

Г=168 |

20 |

42 |

58 |

18 |

22 |

84 |

56 |

|||||

Д=132 |

38 |

19 |

57 |

58 |

20 |

39 |

54 |

|||||

23 |

21 |

2 |

7,5 |

0,07 |

А = 390 |

30 |

33 |

28 |

18 |

16 |

52 |

63 |

Б = 252 |

21 |

40 |

60 |

18 |

21 |

83 |

57 |

|||||

В =198 |

38 |

19 |

57 |

58 |

22 |

38 |

53 |

|||||

Г = 420 |

54 |

36 |

19 |

38 |

52 |

17 |

54 |

|||||

Д=147 |

32 |

19 |

36 |

18 |

53 |

17 |

80 |

|||||

24 |

20 |

4 |

6 |

0,03 |

А =122 |

10 |

9 |

32 |

21 |

19 |

42 |

37 |

Б = 272 |

16 |

9 |

28 |

20 |

44 |

17 |

19 |

|||||

В = 255 |

42 |

15 |

8 |

17 |

23 |

24 |

7 |

|||||

Г=116 |

15 |

22 |

14 |

7 |

32 |

8 |

21 |

|||||

Д=475 |

7 |

12 |

19 |

24 |

6 |

8 |

26 |

|||||

25 |

21 |

1 |

7 |

0,03 |

А=510 |

41 |

16 |

8 |

16 |

23 |

25 |

7 |

Б = 232 |

14 |

21 |

14 |

7 |

34 |

8 |

21 |

|||||

В = 950 |

6 |

13 |

19 |

24 |

6 |

8 |

26 |

|||||

Г = 244 |

10 |

9 |

31 |

21 |

20 |

42 |

37 |

|||||

|

|

|

|

|

А=1038 |

22,0 |

5,5 |

11,4 |

16,6 |

5,3 |

16,3 |

10,9 |

|

|

|

|

|

Б=1170 |

12,5 |

18,3 |

6,1 |

18,4 |

12,0 |

24,3 |

6.0 |

26 |

22 |

2 |

8 |

0,01 |

В=840 |

5,1 |

10,5 |

15,0 |

20,9 |

10,1 |

4,9 |

15,1 |

|

|

|

|

|

Г=1920 |

20,8 |

5,1 |

15,6 |

5,2 |

10,1 |

10,4 |

16,0 |

|

|

|

|

|

Д=309 |

13,8 |

4,2 |

9.5 |

12,9 |

4,6 |

19,7 |

8,? |

|

|

|

|

|

А=350 |

4 |

4,1 |

15.9 |

20,5 |

4,2 |

16 |

7,3 |

|

|

|

|

|

Б=415 |

18,1 |

4,5 |

9,1 |

9,3 |

12,4 |

23 |

4,6 |

27 |

23 |

3 |

8,2 |

0,05 |

В=738 |

7,7 |

11,6 |

3,8 |

11,2 |

15,5 |

7.8 |

10,8 |

|

|

|

|

|

Г=99 |

9,5 |

9,2 |

19,3 |

10 |

18,8 |

4,9 |

18,2 |

|

|

|

|

|

Д=890 |

17 |

13 |

8,5 |

8,1 |

4,2 |

4 |

20,8 |

|

|

|

|

|

А=1476 |

7,8 |

11,5 |

3,8 |

11,4 |

15,3 |

7,9 |

10.7 |

|

|

|

|

|

Б=700 |

4 |

4,2 |

15,8 |

20,5 |

4,0 |

16,1 |

7,4 |

28 |

20 |

1 |

8,2 |

0,05 |

В = 830 |

18,1 |

4,5 |

9,1 |

9,3 |

12,4 |

23 |

4,6 |

|

|

|

|

|

Г= 1780 |

17,2 |

12,9 |

8,3 |

8,1 |

4,3 |

4,1 |

20,7 |

|

|

|

|

|

Д=198 |

9,6 |

9.1 |

19.2 |

4,8 |

18,7 |

4.9 |

18,3 |

|

|

|

|

|

А=875 |

3 |

6,2 |

9,3 |

13 |

11,5 |

11 |

6 |

|

|

|

|

|

Б=350 |

7,8 |

2,5 |

10,8 |

2,4 |

12 |

5,2 |

9,3 |

29 |

23 |

2 |

8,1 |

0,1 |

В=141 |

13 |

5,9 |

3,1 |

12,6 |

15 |

3,3 |

9,1 |

|

|

|

|

|

Г=182 |

2,2 |

9,6 |

9.0 |

2,4 |

2£ |

5 |

17,2 |

|

|

|

|

|

Д=2187 |

9 |

4,6 |

11 |

2,1 |

4,7 |

6,1 |

6,5 |

|

|

|

|

|

А=282 |

12,9 |

5,9 |

3,2 |

12,4 |

15,2 |

3,2 |

9,2 |

|

|

|

|

|

Б=1750 |

3,1 |

6,3 |

9,1 |

12,6 |

11,9 |

11,1 |

5,9 |

30 |

21 |

4 |

6 |

0,1 |

В=750 |

7,7 |

2,6 |

10,7 |

2,5 |

12 |

5,1 |

9,4 |

|

|

|

|

|

Г=4374 |

9,1 |

4,5 |

11 |

2,2 |

4,6 |

6,2 |

6,4 |

|

|

|

|

|

Д=364 |

2,3 |

9,5 |

9,1 |

2,3 |

2,5 |

5 |

17,3 |

Запитання для самоконтролю

- Дайте визначення терміну «виробничий процес».

- Охарактеризуйте синтетичний виробничий процеси.

- Охарактеризуйте аналітичний виробничий процеси.

- Як класифікуються за характером впливу на предмети праці всі виробничі процеси?

- Що таке дискретні виробничі процеси?

- Охарактеризуйте загальні принципи організації виробничих процесів.

- Поясніть принцип спеціалізації.

- Поясніть принцип диференціації.

- Поясніть принцип паралельності.

- Поясніть принцип пропорційності.

- Поясніть принцип прямо точності.

- Поясніть принцип неперервності.

- Поясніть принцип ритмічності.

- Поясніть принцип технічної оснащеності.

- Охарактеризуйте метод організації виробництва.

- Дайте визначення терміну «операція».

- Дайте визначення терміну «такт».

- Дайте визначення безперервно-поточним лініям.

- Дайте визначення багатопредметним поточним лініям.