Практичне заняття № 5

Інерційні вібропрес-молоти ІВПМ

Інерційні вібропрес-молоти (ІВПМ) – новий конструктивний підклас, що об'єднує пресове обладнання, створене на основі ГІП і призначене для формоутворення заготовок виробів з порошкових матеріалів способом ВУП.

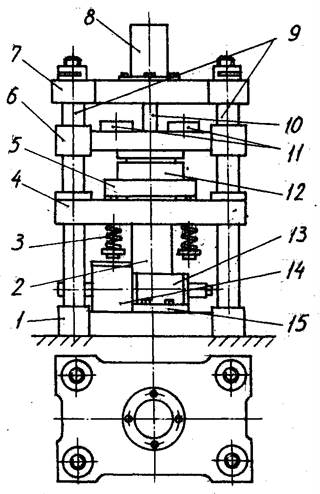

У проектуванні ряду типорозмірів ІВПМ нами використовувався принцип конструктивної спадковості, що полягає у подібності принципових гідрокінематичних схем створюваного устаткування, конструктивних рішень його основних вузлів, їх компонування та зовнішнього вигляду. Такий підхід виявився можливим після проведення лабораторних випробувань та опрацьовування нових експериментальних конструкцій [13, 19, 25, 35] ІВПМ і експлуатації в умовах виробництва Броварського заводу порошкової металургії ряду їх дослідно-промислових зразків [160, 214, 239]. На основі створених принципових та конструктивних схем [27, 30, 31, 43] даних машин розроблена загальна принципова гідрокінематична схема (рис. 5.1), яка використовувалась у проектуванні нормального ряду типорозмірів ІВПМ.

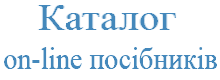

Рисунок 5.1 – Конструктивне виконання ІВПМ

В гідросистемі ІВПМ передбачені насосні станції ГІП та допоміжного приводу з насосами 4 і 12 постійної подачі відповідно на високий і низький тиск. Насос 4 забезпечує подачу робочої рідини в порожнину одноциклового гідроакумулятора 7, з якої після досягнення розрахункового тиску р1 спрацьовування віброзбуджувача 6, імпульс тиску подається в порожнину гідроциліндра 5 нижнього приводу робочого столу 3. Періодичне спрацьовування віброзбуджувача 6 "на вході" забезпечує автоматичний зворотний зв'язок за тиском. Регулювання величини енергії, що передається з кожним імпульсом тиску р1, досягається зміною об'єму акумулятора 7, а для великих подач – додатковим використанням регулятора витрат 8. Для управління ГІП передбачені двоходовий розподільник 9, манометр 10 з краном та запобіжний клапан 11. Тиск настройки запобіжного клапана звичайно вибирається за умовою рк=1,1 р1.

Насос 12 призначений для приведення в дію допоміжного гідроциліндра 13 установочних переміщень рухомої поперечини 2 та створення додаткового статичного зусилля навантаження заготовки. Для регулювання даного зусилля в напірній лінії насоса 12 встановлений редукційний клапан 14, робота якого контролюється манометром 15. Управління робочим циклом гідроциліндра 12 здійснюється за допомогою чотириходового розподільника 16.

В ГІП ІВПМ передбачена також і можливість підключення віброзбуджувача 6 "на виході", що значно розширює можливості машини і забезпечує її універсальність в разі реалізації різних режимів ВУП. Замість насоса низького тиску 12 допускається використання централізованої пневмосистеми, що працює на тиску 0,4...0,5 МПа. Доцільність такої заміни в умовах виробництва обґрунтовується, головним чином, відносною простотою виготовлення елементів пневомоприводу у порівнянні з елементами гідроприводу, особливо, на підприємствах немашинобудівного профілю.

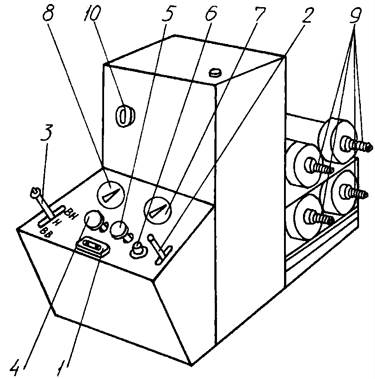

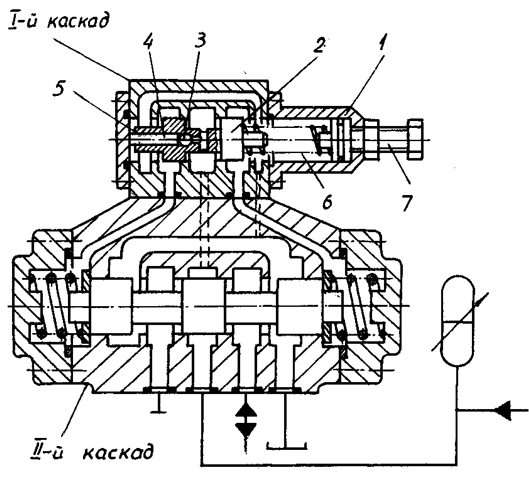

Конструктивне виконання ІВПМ (рис. 5.2) аналогічно конструкції вертикального гідравлічного преса з верхнім приводом, у якого в розточці нерухомого столу 4 закріплений робочий гідроциліндр 2 основного приводу з плунжером, що жорстко зв'язаний з плитою рухомого робочого столу 5. Останній підпружинений пружинами 3 відносно нерухомого столу 4. Шток 10 гідроциліндра 8 допоміжного приводу з’єднаний з рухомою поперечиною 6, яка виконує функції інерційного вантажу і оснащена змінними інерційними масами 11. Звичайно станина ІВПМ виконується з чотирма або двома напрямними колонами 9, що з’єднують нижню 1 і верхню 7 поперечини. Проте конструктивне виконання станини у кожному конкретному випадку визначається габаритом робочої зони і залежить від специфіки технологічного процесу, зокрема, від ступеня його автоматизації, і може бути відповідно відкритого типу (одно- і двостоякові, одно- і двоколонні) або закритого типу (двостоякові, дво- або чотириколонні). Періодичні зворотно-поступальні переміщення робочого столу 5 відносно нерухомої станини забезпечуються віброзбуджувачем 13 та одноцикловим гідроакумулятором 14, які кріпляться впритул до нижнього торця гідроциліндра 2 і поперечини 1 за допомогою монтажної перехідної плити 15.

Рисунок 5.2 – Загальна принципова гідрокінематична схема ІВПМ

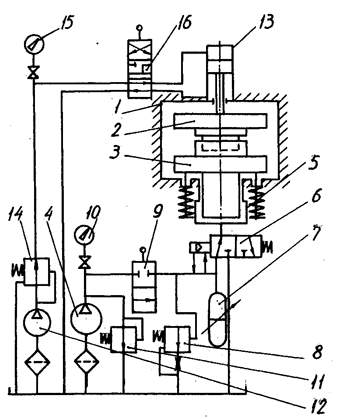

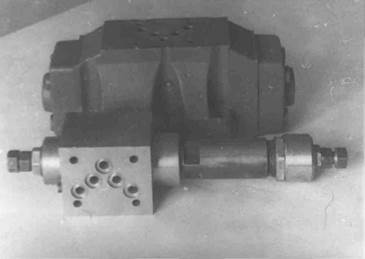

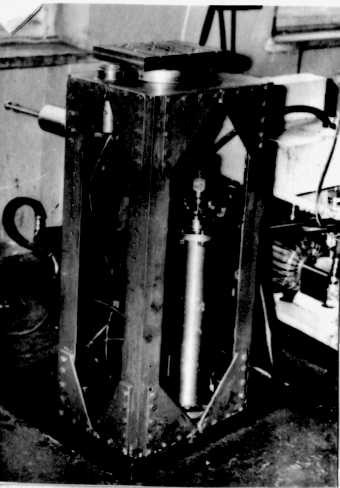

Варіант кріплення віброзбуджувача на торці гідроциліндра показаний на рис. 5.3.

Рисунок 5.3 – Монтажний блок віброзбуджувача

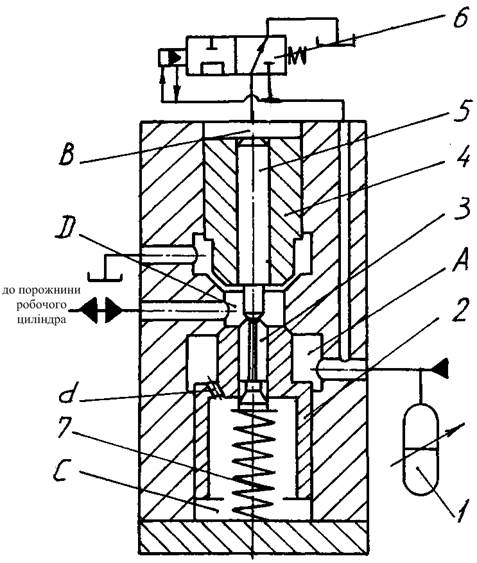

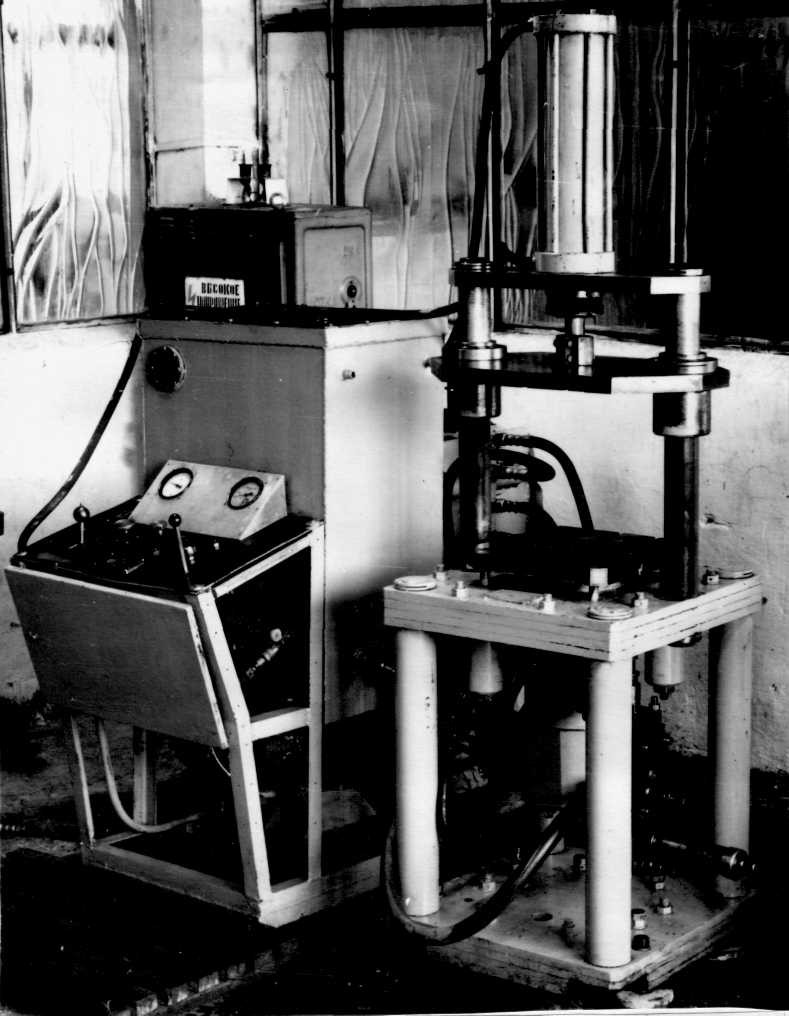

Насосна станція гідросистеми ІВПМ виконується у вигляді окремого агрегату і встановлюється в безпосередній близькості від самого вібропреса. На рис. 5.4 показаний загальний вигляд насосної станції ІВПМ з пультом керування. Відмітною особливістю даної станції є використання в ній дешевих тракторних шестерінчастих насосів НШ-100, НШ-46, а також можливість підключення до напірної лінії додаткового регульованого, об'єму (блоку циліндричних ємностей з поршнем), що дозволяє розширити технологічні можливості машини за рахунок регулювання енергії робочого ходу і, тим самим, підвищити ефективність використання ІВПМ в умовах виробництва. Для контролю, регулювання і розподілення рідини в насосній станції передбачене встановлення стандартної гідроапаратури.

Рисунок 5.4 – Загальний вигляд насосної станції для ІВПМ з пультом керування

Принцип спадкоємності використаний також і під час розробки триходових двопозиційних двокаскадних віброзбуджувачів ГІП ІВПМ, який полягає в об'єднанні ряду нових принципових та конструктивних рішень [14-15, 17-18, 21, 24, 36] при виконанні складових вузлів та елементів.

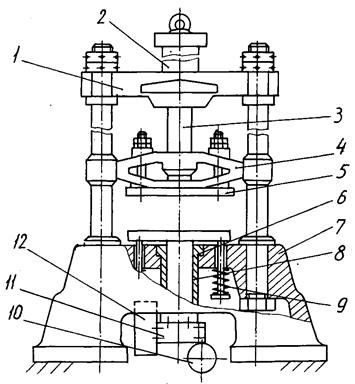

Конструктивна схема віброзбуджувача типу А2К1-Б32 (див. зан. 3) і фотографія його загального вигляду показані на рис. 5.5. Перший та другий каскади віброзбуджувача виконані за модульним принципом і з’єднуються впритул. Запірним елементом І-го каскаду служить клапан 4, а ІІ-го каскаду – східчастий двокромковий золотник 1. Настроювання спрацьовування І-го каскаду за тиском здійснюється пружиною 5 та регулювальним гвинтом 6, а керування його роботою забезпечується дроселем 8. З метою збільшення терміну служби золотника 1 в ІІ-му каскаді віброзбуджувача передбачений гідравлічний гальмівний пристрій: на верхньому торці золотника встановлений плунжер 3 з виточкою і хвостовиком, на якому виконані лиски, а нижній торець має виступ, зв'язаним з розточкою в кришці корпусу 2.

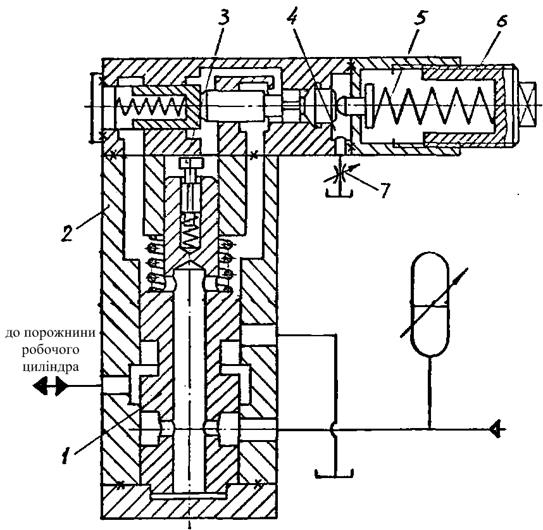

В тих випадках, коли наявний золотниковий запірний елемент не може забезпечити потрібну швидкодію ІІ-го каскаду, використовують віброзбуджувач типу А2К1-БК2. Конструктивна схема ІІ-го каскаду такого віброзбуджувача показана на рис. 5.6. Клапан І-го каскаду 6 забезпечує періодичне з'єднання напірної магістралі з порожниною В якщо її від'єднано від зливу. При тиску р1 порожнина А з'єднується з порожниною В і випускний клапан 4 закривається. Штовхач 5 відтискає сервоклапан 3 від сідла і забезпечує з’єднання порожнин З і Д. Перепад тиску, що виникає в отворі d, відкриває впускний клапан 2 внаслідок чого напірна магістраль та акумулятор 1 з’єднуються з порожниною робочого циліндра. Після розрядки акумулятора 1 тиск в системі падає до величини р2, клапан 6 з’єднує порожнину В зі зливом і випускний клапан 4 відкривається. Пружина 7 повертає в початкове положення сервоклапан 3 і впускний клапан 2, який закривається і, таким чином, від'єднує напірну магістраль і порожнину А від порожнини Д. Цикл повторюється коли в системі досягається тиск р1.

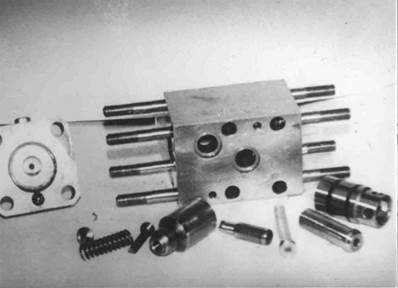

Складність виготовлення в умовах немашинобудівного виробництва віброзбуджувачів ГІП оригінальних конструкцій обумовила певну тенденцію їх створення на базі стандартної контрольно-розподільної апаратури (СКРА) [162]. Для ІВПМ на базі СКРА (рис. 5.7) розроблені віброзбуджувачі типу А231-Б2, в яких у І-му каскаді використовуються гідророзподільники Р102 за 34-ю схемою розподілення потоку, а в ІІ-му каскаді – гідророзподільники Р202 (Р203) [153]. Базовими моделями для І-го і ІІ-го каскадів служать гидророзподільники з гідравлічним центруванням основного золотника [252], що дозволяє зменшити об'єм камер керування до мінімуму і, тим самим, забезпечити достатньо високу частоту подачі імпульсів тиску. В цьому випадку доопрацьовуються тільки деталі базової моделі І-го каскаду – кришка 1 та золотник 2. В золотнику 2 виконується Т-подібний канал, в осьовій розточці якого розміщується кулька 3 та штовхач 4 з дросельною лискою 5. В кришці 1 розташовується пружина 6 регулятора тиску настроювання спрацьовування віброзбуджувача за тиском р1. Попередній натяг пружини змінюється гвинтом 7. Штовхач 4 одним кінцем контактує з кулькою 3, а іншим - з кришкою корпусу, в яку за необхідності може вбудовуватися гвинт для регулювання величини додатного перекриття золотника 2.

Рисунок 5.5 – Конструктивна схема та фотографія загального виду віброзбуджувача типу А1Ш1-Б32

Рисунок 5.6 – Конструктивна схема і фотографія загального виду віброзбуджувача типу А2К1-БК2

Рисунок 5.7 – Конструктивна схема і фотографія загального виду віброзбуджувача типу А232-Б32 на базі Р202

Віброзбуджувачі оригінальних конструкцій, у порівнянні зі створеними на базі СКРА, мають підвищену швидкодію і ширший діапазон регулювання. Вказані переваги обумовлюють рекомендації з переважного вибору для ГІП ІВПМ віброзбуджувачів оригінальних конструкцій [147, 193].

У ряді випадків з метою скорочення обсягу робіт з виготовлення ІВПМ підприємствам-замовникам, особливо, з обмеженими можливостями металообробки, було запропоновано використовувати серійні зразки пресів після їх певного доопрацьовування. Вперше подібне доопрацювання було проведено для фізично застарілого пресу 4КФ200 (рис. 5.8) [240], з якого зняли фрикційний привод. Замість нього на верхній поперечині 1 встановили допоміжний гідроциліндр 2 (можливо також встановлення пневмоцилиндра), шток 3 якого з'єднали з повзуном 4, що виконує разом зі змінною додатковою масою у вигляді плити 5 функцію інерційного вантажу. Робочий гідроциліндр 6 встановили в осьову розточку основи 7, що виготовили на звичайному токарно-карусельному верстаті. На цьому ж верстаті в основі пресу висвердлили отвори під тяги пружин пружного повернення столу 9. Для установлення та монтування основних вузлів ГІП (віброзбуджувача 12 та гідроакумулятора 10) на нижньому торці гідроциліндра 8 закріплювалася перехідну плиту 11.

Рисунок 5.8 – Схема модернізації преса 4КФ200

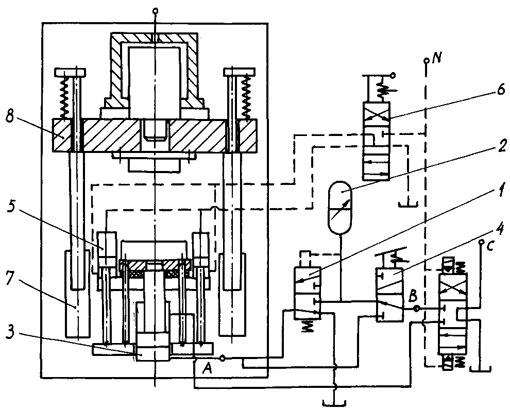

Більш вдалим можна вважати рішення використовувати для створення ІВПМ, гідропресове серійне обладнання типу ДА22 та ДБ24 [243]. Основна перевага даного рішення полягає у використанні гідросистеми базового преса при незначних за обсягом конструктивних доопрацьовуваннях його станини та кришки гідроциліндра нижнього виштовхувача для кріплення вузлів ГІП. Описана модернізація була проведена для преса-напівавтомата прискореного пресування ДБ2432А (рис. 5.9). Зміни в гідросхемі базової моделі преса полягали в приєднанні ГІП в складі віброзбуджувача 1 та одноциклового гідроакумулятора 2 до порожнини гідроциліндра 3 виштовхувача. Від’єднання основних вузлів ГІП від загальної гідросистеми здійснювалося за допомогою розподільника 4 і відповідало перемиканню обладнання на режим роботи преса-напівавтомата. У зв'язку з тим, що гідроциліндр 3 в режимі ВУП використовувався як робочий гідроциліндр приводу столу для знімання заготовки, в нішах станини встановлювалися додатково два силові гідроциліндри 5 з приводом від насоса керування. Параметри даних гідроциліндрів вибиралися з умови створення заданого зусилля виштовхування заготовки при розрахунковій величині ходу штока. Подача робочої рідини в поршневу та штокову порожнини гідроциліндрів 5 забезпечувалася через золотник 6 керування роботою гідрозамків, або зворотних керованих клапанів (на схемі не показані), які в гідросистемі базової моделі під час холостого ходу з’єднують порожнини гідроциліндра повернення 7 зі зливом і забезпечують вільне падіння повзуна 8.

Рисунок 5.9 – Схема модернізації гідропривода преса ДБ 2432А

Проте ухвалення рішення про використання в якості ІВПМ модернізованих гідропресів, наприклад, серії ДБ вимагає у кожному конкретному випадку економічного обґрунтовування, оскільки витрати на модернізацію лише незначно відрізняються від витрат на виготовлення нової машини.

Обґрунтовування вибору типорозмірів ІВПМ

В якості основного параметра для створення ряду типорозмірів (розмірного ряду) ІВПМ можна взяти максимальне зусилля на робочій ланці машини, що однозначно визначається величиною накопиченої енергії, яка витрачається на здійснення одного робочого ходу.

Для обґрунтовування вибору знаменника розмірного ряду ІВПМ нами проведений аналіз габаритних розмірів заготовок типових виробів з порошкових матеріалів [251]. Встановлено, що у виробів певних типів, наприклад, "Плита", "Кільце", "Капсель", "Діжка" і інші основні лінійні розміри в результаті переходу від одного типорозміру до іншого звичайно змінюються відповідно до стандартного (ГОСТ 6636-69) ряду переважних чисел, що можна подати у вигляді геометричної прогресії зі знаменником ![]() (де А = 5; 10, 20; 40).

(де А = 5; 10, 20; 40).

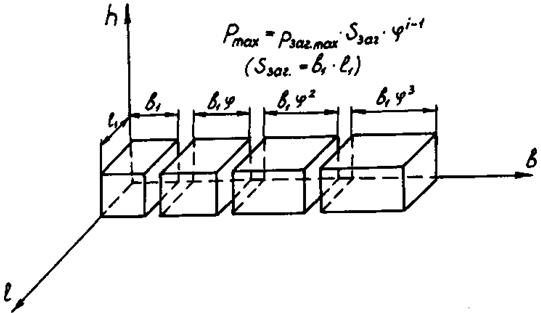

Подібний ряд типорозмірів заготовок виробів можна зобразити графічно (рис. 5.10) і відповідно до цього обґрунтувати вибір типорозмірів ІВПМ, призначених для їх формоутворення.

Рисунок 5.10 – Графічна інтерпретація обґрунтовування вибору типорозмірів ІВПМ

Теоретично максимальна частота ряду типорозмірів ІВПМ для постійного значення максимального питомого зусилля навантаження рзаг.max заготовки повинна відповідати зміні одного з її лінійних розмірів l, b або h. Максимальний габарит заготовки, оброблюваної на базовій моделі ІВПМ, відповідає вихідному члену ряду типорозмірів. Такий підхід дозволяє забезпечити найвигідніший режим ВУП та ефективне використання ІВПМ, наприклад, в умовах масового або серійного виробництва заготовок виробів конкретних типорозмірів.

Ряд типорозмірів ІВПМ, початковим членом якого є базова модель ІВПМ-5 [160] (рис. 5.11), що розвиває на робочій ланці зусилля у 50 кН, для переважного коефіцієнта ряду геометричної прогресії ![]() =1,26 можна подати послідовністю 50, 63, 80, 100, 126, 160, 200, 250, 320, 400, 500 і т.д. Дана послідовність обмежується потребами реального виробництва. Для вибору ІВПМ необхідного типорозміру, виходячи із заданих физико-механічних характеристик оброблюваної заготовки, доцільно використовувати отримані раніше вирази, при цьому співвідношення мас рухомих ланок ІВПМ слід встановити заздалегідь.

=1,26 можна подати послідовністю 50, 63, 80, 100, 126, 160, 200, 250, 320, 400, 500 і т.д. Дана послідовність обмежується потребами реального виробництва. Для вибору ІВПМ необхідного типорозміру, виходячи із заданих физико-механічних характеристик оброблюваної заготовки, доцільно використовувати отримані раніше вирази, при цьому співвідношення мас рухомих ланок ІВПМ слід встановити заздалегідь.

Рисунок 5.11 – Дослідний зразок вібропреса ІВПМ-5

Перший дослідно-промисловий зразок ІВПМ, розрахований на зусилля 200 кН (ІВПМ-20) [214, 239] був розроблений нами з метою розширення виробництва заготовок виробів з самозв'язаного карбіду кремнію С-2 на Броварському заводі порошкової металургії (БЗПМ). Надалі для вивчення можливостей ВУП заготовок виробів з шамотних порошків (вогнеприпасу) нами розроблені дослідні зразки ІВПМ на зусилля 100 кН (ІВПМ-10) (рис. 5.12), які успішно пройшли випробування на Богдановичському заводі вогнетривів (БЗВ) [240] та на дослідному заводі Українського науково-дослідного інституту скляної промисловості (УНДІСП) м. Київ [244].

Рисунок 5.12 – Дослідний зразок вібропреса ІВПМ-10

За результами випробувань для виробничих потреб БЗВ [240] розроблена модель вібропреса ІВПМ-20С/4КФ200. В основу даної моделі покладені уніфіковані вузли ГІП ІВПМ-20 та базові конструктивні елементи серійного (літера С) преса 4КФ200.

Також на базі конструктивних елементів серійного преса ДБ2432А для потреб підприємства п/с Р-6664 розроблена модель вібропреса ІВПМ-25С /ДВ2432А з робочим зусиллям 250 кН [243].

Паралельно з роботами [240, 241] в період 1976-1978 рр. проводилися дослідження зі створення вібропресів моделей ІВПМ-16 (із зусиллям 160 кН) та ІВПМ-32 (із зусиллям 320 кН) відповідно для Всесоюзного інституту легких сплавів (ВІЛС, м. Москва) та БЗПМ [147]. Участь автора в даних дослідженнях відзначена у ряді публікацій [21, 24, 32].

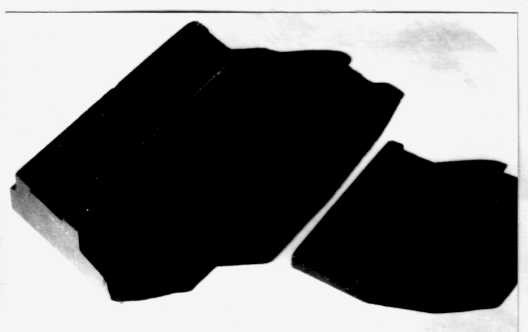

Існуючі в даний час розробки (табл. 8.1) вібропресів моделей ІВПМ за величиною створюваного на робочій ланці зусилля (відповідно 50, 100, 160, 200, 250 та 320 кН) задовольняють потребам випуску заготовок типових виробів (рис. 5.13) з різних порошкових матеріалів способом ВУП. Тому в останні роки особлива увага надавалася дослідженням, спрямованим на підвищення ефективності використання ІВПМ, зокрема, розробці заходів щодо механізації та автоматизації робочих процесів формоутворення заготовок.

Рисунок 5.13 – Вироби з порошкових матеріалів, відпресовані на ІВПМ

Назад

Назад Зміст

Зміст Вперед

Вперед