Практичне заняття № 8

Система програмного керування для ІВПМ

Безпосередня участь робітників (операторів, наладчиків) в обслуговуванні ІВПМ пов'язана з певними труднощами, а в деяких випадках виявляється неможливою. Звичайно, обмеження визначаються високим рівнем шуму і вібрацій, наявністю у складі порошкового матеріалу токсичних або радіоактивних компонентів, необхідністю реалізації процесу формоутворення у вакуумі або в середовищі інертного газу. Для усунення вказаних труднощів здійснюються додаткові, часто дорогі заходи, що ускладнює широке впровадження нових прогресивних способів ВУП на ІВПМ.

Для вирішення описаної проблеми нами розроблена система дистанційного програмного керування ІВПМ, яка забезпечує його автоматичне переналагодження на роботу в розрахунковому режимі ВУП встановлюваному за заданими параметрами заготовки та її порошкового матеріалу.

Запропонована система, оснащена регуляторами статичного притискання, інерційного вантажу, частоти і амплітуди вібрацій, елементами корекції параметрів вібрацій, що обчислені за заданими параметрами заготовки та її матеріалу, забезпечує дистанційне програмоване керування ІВПМ.

Крім того, в системі передбачена можливість автоматичного переналагодження ІВПМ.

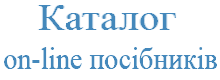

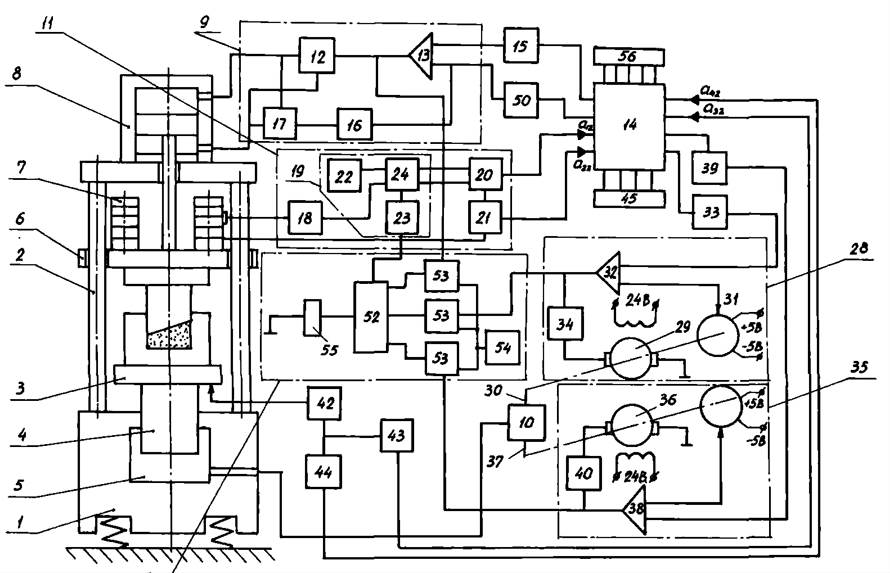

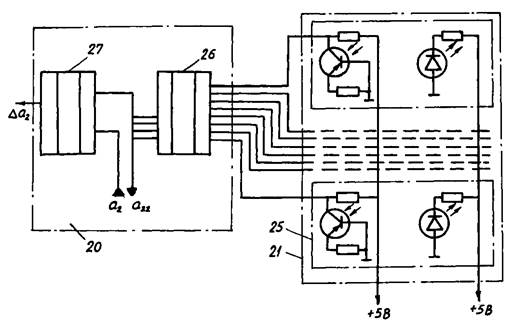

На рис. 8.1 показана комбінована блок-схема системи керування ІВПМ; на рис. 8.2 – схема з'єднання датчика інерційного вантажу та схеми порівняння з пристроєм керування роботом; на рис. 8.3 – спрощена схема програмовного контролера.

ІВПМ складається зі станини 1 з колонами 2, вібростола 3, пов'язаного з поршнем 4 робочого гідроциліндра 5, рухомої траверси 6 з інерційними вантажами 7 та гідроциліндра статичного притискання 8, шток якого жорстко зв’язаний з рухомою траверсою 6. Порожнини гідроциліндра статичного притискання 8 з’єднані з регулятором статичного притискання 9, а робочий гідроциліндр 5 з віброзбуджувачем 10. Інерційні вантажі 7 встановлені на рухомій траверсі 6 з можливістю їх знімання за допомогою регулятора інерційного вантажу 11.

Регулятор статичного притискання 9 виконаний на базі електрогідравлічного перетворювача 12 ПЭГ-ПМ. Він забезпечує заданий перепад тиску в порожнинах гідроциліндра 8 (і відповідне задане зусилля статичного притискання, пропорційне величині і знаку сигналу керування, що подається з виходу операційного пристрою регулювання рівня тиску 30 віброзбуджувача 10). Датчик кутового положення 31 – десятиоборотний потенціометр типу ПС-3 на крайні контакти якого подається опорна напруга +5 В і -5 В; операційний підсилювач 32; цифро-аналоговий перетворювач 33 і підсилювач потужності 34.

Рисунок 8.1 – Комбінована блок-схема системи програмного керування ІВПН

![]()

Рисунок 8.2 – Комбінована блок-схема з’єднання датчика інерційного вантажу та порівняння з пристроєм керування роботом

Рисунок 8.3 – Комбінована блок-схема програмованого контролера

Обмотка якоря електродвигуна 29 через послідовно ввімкнений підсилювач потужності 34 з’єднана з виходом операційного підсилювача 32, прямий вхід якого підключений до виходу цифро-аналогового перетворювача 33, а інвертований – до середнього контакту датчика кутового положення 31.

Регулятор частоти вібрацій 35 виконаний за тією ж схемою, що і регулятор амплітуди вібрацій 28 і містить: електродвигун постійного струму 36, вал якого кінематично пов'язаний з елементом регулювання частоти вібрацій 37 генератора імпульсів тиску 10; операційний підсилювач 38; цифро-аналоговий перетворювач 39; підсилювач потужності 40 і датчик кутового положення 41.

В якості віброзбуджувача 10 використаний відомий пристрій за А.с. СРСР №1116234, оснащений елементами регулювання рівня тиску і частоти вібрацій. На обмотки збудження електродвигунів 29 і 36 подається постійна напруга 24 В.

Вихід датчика лінійного переміщення 42, в якості якого використаний ємкісний датчик, оснащений рухомим елементом, з’єднаний з входами пристроїв вимірювання амплітуди 43 і частоти 44 вібрацій (електронним частотоміром типу Ч3-62 і цифровим вольтметром В4-20).

Програмовний контролер 14 (наприклад, "Электроника K1-20", спрощена схема якого показана на рис. 8.3) оснащений пультом керування і введення даних 45 з вбудованим інтерфейсним пристроєм, блоком пам'яті 46 – на мікросхемах КР 556 РТ5 і К573 РФ1, пристроєм введення та виведенням інформації 47 і 48 – на мікросхемах типу КР560 і ИК55. Пристрій введення інформації 47 містить чотири входи: перший пов'язаний з виходом аналого-цифрового перетворювача 50; другий – з виходом шифратора 26; третій – з виходом пристрою вимірювання амплітуди вібрацій 43; четвертий – з виходом пристрою вимірювання частоти вібрацій 44. Вхід аналого-цифрового перетворювача 50 реалізований на мікросхемі 113ПВ1. Вихід пристрою виведення інформації 48 містить чотири канали. Другий канал пов'язаний з другим входом цифрового компаратора 27, а три інших через послідовно включені цифро-аналогові перетворювачі 15, 33, 39 з’єднані з прямими входами операційних підсилювачів, відповідно, 13, 32, 38.

Система керування ІВПМ містить блок блокувань 51, який оснащений пристроєм логічного підсумовування 52. Пристрій 52 реалізований на мікросхемі К155ЛА5. На його входи подаються сигнали з другого виходу блоку керування 24 і трьох компараторів 53, реалізованих на мікросхемах К554СА2 [Д4]. Блок 51 також містить джерело опорних напруг 54 і реле аварійного від’єднання 55.

Компаратори 53 містять по два входи. Перші з’єднані з виходами операційних підсилювачів, відповідно, 13, 32, 38, а другі – з джерелом опорних напруг 54. Вихід пристрою логічного підсумовування 52 пов'язаний з обмоткою реле аварійного відключення 55, нормальнозамкнені контакти якого ввімкнені послідовно з кнопкою від’єднання силової частини приводу ІВПМ.

Крім того, система програмного керування містить блок індикації 56, в якості якого використаний дисплей BТA-2000-15, входи якого пов'язані з виходами програмовного контролера 14.

Режим роботи ІВПМ встановлюється зміною зусилля статичного притискання 9, маси інерційного вантажу 11, амплітуди 28 і частоти 35 вібрації, на основі чого здійснюється механічний вплив на заготовку з боку рухомої поперечини 6 (9 та 11) і з боку робочого столу 3 (28 та 35). З пульта керування 45 в мікропроцесор 49 вводяться дані про параметри заготовки, що визначають її геометрію та фізико-механічні властивості. Дана інформація обробляється згідно із програмою (див. зан. 4), що заздалегідь записана в блоці пам'яті 46. В результаті обчислюються параметри режиму ВУП, які визначають амплітуду і частоту коливань робочого столу ІВПМ, питоме зусилля статичного притискання та масу інерційного вантажу.

Далі отримані значення параметрів ІВПМ, з врахуванням тарувальних співвідношень, використовуються для обчислення значень керуючих сигналів а1, а2, а3, а4регуляторів 9, 11, 28 та 35. Дані сигнали з мікропроцесора 49 надходять у пристрій виведення 48 програмовного контролера 14, а звідти у вигляді двійкового цифрового коду у цифрово-аналогові перетворювачі 15, 33, 39 і на вхід схеми порівняння 20.

Назад

Назад Зміст

Зміст Вперед

Вперед