Практичне заняття № 7

Спеціальні прес-форм для віброударного пресування

Для потреб об'єднання "Укрпромфарфор" нами розроблена технічна документація на вібропрес моделі ІВПМ-25 для напівавтоматичної чотирипозиційної установки аналогічного призначення.

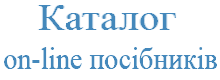

Загальний вигляд ІВПМ-25 із С-подібною зварною станиною чотирипозиційної напівавтоматичної карусельної установки для ВУП заготовок виробів вогнетривкого оснащення фарфоро-фаянсової промисловості показаний на рис. 7.1. С-подібна конструкція зварної станини 1 забезпечує вільний доступ в робочу зону ІВПМ прес-форми 2 на несучій хрестовині 3 карусельного пристрою транспортування (на схемі не показаний). Робочий стіл 4 ІВПМ має нижній привод і змонтований на плунжері гідроциліндра 5. Вібровозбуджувач 6 та гідроакумулятор 7 монтуються на перехідній плиті 8, закріпленій на торці гідроциліндра 5 впритул. До основи станини 1 ІВПМ кріпиться віброізольований блок бетонного фундаменту, а сам ІВПМ не має жорстких зв'язків з рештою вузлів установки.

Рисунок 7.1 – Загальний вигляд вібропресу ІВПМ-25 для чотирипозиційної напівавтоматичної карусельної установки

Технічні характеристики розроблених напівавтоматичних установок на базі ІВПМ-10 та ІВПМ-25 наведені в табл. 7.1.

Таблиця 7.1 – Технічна характеристики карусельних напівавтоматичних установок на базі ІВПМ

| Основні параметри | На базі

ІВПМ-10 |

На базі

ІВПМ-25 |

|

1. Число робочих позицій |

5 | 4 |

|

2. Габарит оброблюваної заготовки, м |

0,4х0,4х0,025 | 0,5х0,8х0,025 |

|

3. Габарит установки без насосної станції, м |

3,2х2,5х2,0 | 4,2х2,64х2,14 |

|

4. Продуктивність, шт.\год |

10 | 60 |

|

5. Загальна потужність приводу, кВт |

9,2 | 20 |

|

6. Робочий тиск в гідросистемі, МПа |

12 | 16 |

|

7. Подача насоса основного приводу м3\с |

0,6·10-3 | 1,0·10-3 |

|

8. Межі регулювання вібрацій стола: частоти, Гц амплітуди, м |

5…30 (2…5)·10-3 |

5…40 (3…6)·10-3 |

|

9. Потужність привідного електродвигуна ІВПМ, кВт |

7,5 | 17 |

|

10. Максимальна енергія робочого ходу, Дж |

350 | 500 |

|

11. Початковий тиск в пневмомережі, МПА |

0,4 | 0,4 |

|

12. Хід штока допоміжного пневмоциліндра, м |

0,12 | 0,35 |

Для реалізації способів ВУП [32, 40] на ІВПМ нами розроблені оригінальні конструкції прес-форм [39, 41, 147], в яких враховані особливості конфігурацій пресованих заготовок. Виявлено дві основні тенденції проектування прес-форм: з нероз'ємною та роз'ємною матрицями.

З нероз'ємною матрицею – для заготовок порівняно простої конфігурації, відмітною особливістю яких є паралельність твірних циліндричних бокових (внутрішніх та зовнішніх) поверхонь до осі прикладеного зусилля навантаження. Під час витягання заготовок з подібних прес-форм можливо використання виштовхувачів.

Прес-форми з роз'ємною матрицею призначаються для пресування заготовок виробів складної конфігурації наприклад, типу "Конус" та "Свисток" (див. рис. 5.13). Вони менш ефективні, оскільки не дозволяють механізувати процес витягання заготовок з прес-форми за допомогою виштовхувачів.

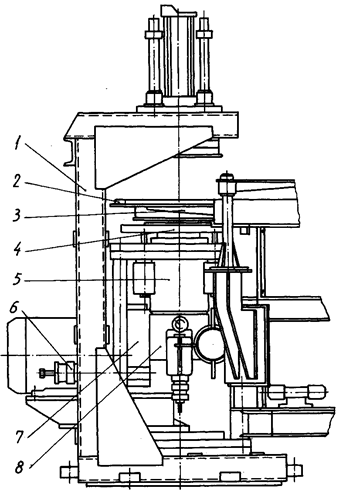

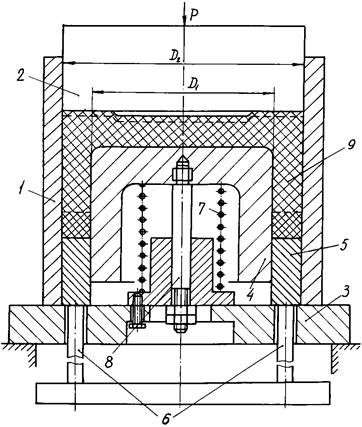

На рис. 7.2 та рис. 7.3 показані схеми оригінальних конструкцій прес-форм, які успішно застосовувались в умовах виробництва для пресування заготовок виробу типу "Капсель" та "Конус".

Прес-форма для пресування заготовок виробів типу "Капсель" (див. рис. 7.2) виконана з нероз'ємною матрицею 1, по внутрішній циліндричній поверхні якої переміщуються верхній пуансон 2 та зовнішнє кільце нижнього пуансона 5, зв'язане з виштовхувачами 6. Внутрішня частина нижнього пуансона 4 з’єднана з монтажною плитою 3 обмежувачем 8 і підпружинена пружиною 8. Особливість конструкції даної прес-форми полягає в тому, що спочатку пресування здійснюється по площі Sп2=0,25π(D22-D12) зовнішнього кільця нижнього пуансона 5, а потім, після проходження пуансоном 4 відстані до монтажної плити 3, пресування відбувається по площі Sп1=0,25πD12 внутрішньої частини пуансона 4 [41].

Для знімання заготовки виробу пуансон 2 видаляється з прес-форми і виштовхувачі 6, переміщуючись вверх із зовнішнім кільцем пуансона 5, витягують заготівку з матриці 1. При цьому внутрішня частина пуансона 4 під дією пружини 7 переміщується у вихідне верхнє положення. Після повернення виштовхувача 6 у вихідне нижнє положення прес-форма готова до нового циклу пресування.

Прес-форми такого виконання рекомендуються для порошкових матеріалів, що мають низьку текучість і ущільнюються в напряму прикладеного зусилля пресування Р, що дозволяє суттєво підвищити рівногустину заготовки при забезпеченні значної висоти пропресування елементів її конструкції [243].

Рисунок 7.2 – Конструктивна схема прес-форми з нероз’ємною матрицею для виробництва заготовок виробів типу „Капсель”

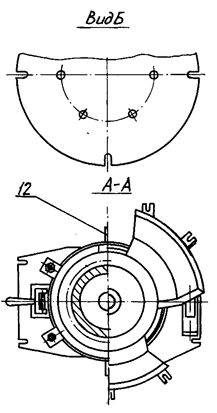

Прес-форма для пресування заготовок виробів типу "Конус" [239] (рис. 7.3) виконана з роз'ємною матрицею у вигляді пелюсткових секцій 6, які кріпляться в розточці нижньої основи 1 разом з осердям у вигляді порожнього конуса 9. Кріплення секцій 6 здійснюється притискною планкою 2 за допомогою кулачкового механізму 3, а також стягуючим конічним кільцем 4 за допомогою відкидних болтів 5. Зусилля пресування на верхній пуансон 7 передається штирями 8, які запресовані в плиту верхньої основи 10, жорстко зв’язану з рухомою поперечиною ІВПМ. Кріплення конуса 9 в нижній основі 1 забезпечує клин 12, який також використовується для витягання порожнього конуса 9 з прес-форми при його фіксації відносно верхньої основи 10. Після витягання конуса 9 розбираються секції 6 і здійснюється знімання заготовки 11.

Прес-форми з роз'ємною матрицею призначені для формоутворення заготовок складної конфігурації і великих габаритів, тому в їх проектуванні особлива увага приділяється технологічності конструкції в процесі експлуатації, яка повинна просто розбиратися і складатися, бути достатньо легкою, міцною, жорсткою, з шорсткістю робочих поверхонь не більше Rа=0,32 мкм [147].

Рисунок 7.3 – Конструктивна схема прес-форми з роз’ємною матрицею для пресування заготовок виробів типу „Конус”

Назад

Назад Зміст

Зміст Вперед

Вперед