ТЕМА 5

ОРГАНІЗАЦІЯ ВИРОБНИЦТВА НА ПІДПРИЄМСТВІ

Мета: закріпити у студентів теоретичні знання щодо форм, методів і типів організації виробництва та розвинути практичні навички щодо ефективної організації виробництва на підприємстві.

Теоретичні відомості

Організація виробництва – це комплекс заходів, спрямованих на раціональне поєднання процесів праці з речовинними елементами виробництва в просторі та часі з метою підвищення ефективності виробництва, тобто досягнення поставлених завдань у найкоротший строк за найкращого використання виробничих ресурсів.

Раціональна організація виробництва полягає в тому, щоб інтегрувати всю сукупність різнорідних компонентів процесу виробництва у цілісну і високоефективну виробничу систему, всі елементи якої оптимально поєднані між собою за всіма аспектами їх функціонування.

Організація виробництва й оптимальне управління ним є найважливішими чинниками прискорення науково-технічного прогресу. Вони забезпечують найбільш повне й ефективне використання трудових, матеріальних і фінансових ресурсів підприємства, зниження собівартості та підвищення якості продукції, зростання продуктивності праці й ефективності виробництва, істотне скорочення тривалості циклу “дослідження – проектування – виробництво – реалізація” та підвищення темпів відновлення продукції та технічного розвитку виробництва.

Головна мета організації виробництва – забезпечити високу економічну та соціальну ефективність функціонування підприємств. Водночас із генеральною метою підприємства – виробництвом і реалізацією матеріальних благ для задоволення потреб покупців – підприємство прагне досягти безліч окремих цілей: економічних, соціальних, техніко-технологічних, екологічних та ін.

Безліч цілей підприємства визначає різноманітні завдання та напрями організаційної діяльності (табл. 5.1).

Система організації виробництва – це сукупність організаційних форм, методів і правил, здійснення яких забезпечує раціональне функціонування елементів виробничої системи та їх взаємодію в процесі виробництва продукції.

Під час формування системи організації виробництва можна виділити окремі функції організаційної діяльності, згрупувавши їх у вигляді відособлених комплексів – підсистем. В основу виокремлення цих функцій покладений цільовий підхід. Охарактеризовані в табл. 5.1 сфери діяльності підприємства, основні цілі організації виробництва і напрями діяльності за їхньою реалізацією, дозволяють спочатку виокремити, а потім і згрупувати види організаційної роботи по підсистемам організації виробництва (за елементами, функціями на основі інтеграційного підходу).

Таблиця 5.1 – Основні цілі організації виробництва та напрямки роботи щодо їх реалізації

|

Напрями діяльності |

Основні цілі організації виробництва |

Напрями роботи щодо реалізації цілей організації виробництва |

|

1 |

2 |

3 |

|

Виготовлення і постачання продукції споживачам |

Задоволення попиту споживачів, постачання продукції відповідно до замовлень і договорів. Виконання планів виробництва з номенклатури, асортименту і якості продукції |

Організація маркетингових досліджень; оперативного планування виробництва; виробничих процесів; матеріального і технічного забезпечення виробництва; збуту і реалізації продукції |

|

Підвищення якості і забезпечення конкуренто-спроможності продукції |

Розробка нових видів продукції й удосконалення виробів, що випускаються, відповідно до вимог ринку. Забезпечення стабільності випуску продукції високої якості, скорочення браку |

Організація маркетингових досліджень; підготовка виробництва й освоєння нових видів продукції; робота щодо забезпечення якості продукції і організації технічного контролю; метрологічне забезпечення |

|

Раціональне використання виробничих ресурсів |

Підвищення продуктивності праці працівників. Поліпшення використання основних фондів і виробничих потужностей. Скорочення тривалості виробничого циклу і запасів товарно-матеріальних цінностей. Раціоналізація інформаційних потоків |

Організація праці працівників, функціонування знарядь праці, руху предметів праці у виробництві. Організація інформаційних потоків |

|

Науково-технічний і організаційний розвиток виробництва |

Удосконалення виробничо-технічної бази підприємств і підвищення рівня організації виробництва |

Реалізація робіт зі складання і виконання планів технічного розвитку й удосконалення організації виробництва |

|

Удосконалення економічних відносин на підприємстві |

Створення умов для забезпечення єдності інтересів суспільства, колективу і його членів |

Надання економічної самостійності підрозділам підприємств і налагодження госпрозрахункових відносин між ними |

|

Соціальна організація колективу підприємства |

Створення умов для підвищення якості трудового життя й активізації творчої активності працівників |

Організація праці працівників. Залучення їх до вирішення завдань організації та управління виробництвом |

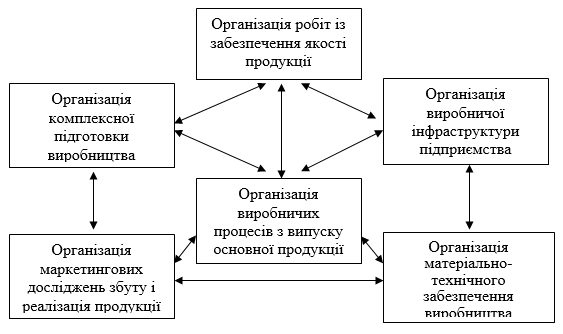

У складі виробничого процесу виокремлюються групи процесів, різнохарактерних за змістом, принципами та методами організації. Відповідно в складі системи організації виробництва виокремлюються кілька підсистем, що враховують особливості тих або інших виробничих процесів. Цей комплекс підсистем включає функціональні підсистеми: організації підготовки виробництва й освоєння випуску нової продукції, організації основних виробничих процесів, організації виробничої інфраструктури, організації робіт із забезпечення якості продукції, організації матеріального забезпечення виробництва, організації збуту і реалізації продукції (рис. 5.1).

Рисунок 5.1 – Функціональні підсистеми організації виробництва

Організація виробництва на підприємстві – форма одиничного розподілу праці. Розрізняють такі рівні організації виробництва на підприємстві:

- організація виробництва на робочому місці – оптимальне поєднання засобів праці, предметів праці, робочої сили;

- внутрішньоцехова організація праці – пов’язана з організацією праці на дільницях та організацією праці між дільницями;

- міжцехова організація виробництва – організація виробничих процесів, які виконуються цехами, спрямована на функціонування їх як єдиного цілого.

Виділяють три види організації виробництва:

- поелементний – усі елементи виробничого процесу повинні відповідати один одному, що є вихідним моментом його організації;

- просторовий–- пов’язаний з певним рівнем організації цехів і ділянок та відповідним рівнем виробничої структури підприємства;

- часовий розріз організації виробництва – оптимальне поєднання в часі початку і закінчення окремих виробничих процесів, пов’язаних між собою.

Організація будь-якого процесу виробництва здійснюється відповідно до:

- форми, найбільш характерної тому чи іншому виробництву;

- типу виробництва, що відображає специфічні його особливості;

- методу організації виробництва, визначаючи “масовість” або масштабність випуску виробів в одиницю часу.

До найбільш відомих і широко поширених в сучасних умовах господарювання форм організації виробництва відносяться концентрація, спеціалізація, кооперування, комбінування та диверсифікація.

Концентрація є процесом зосередження виготовлення продукції на обмеженій кількості підприємств і в їхніх виробничих підрозділах. Рівень концентрації залежить, передусім, від обсягу випуску продукції, величини одиничної потужності машин, агрегатів, апаратів, технологічних установок, кількості однотипного устаткування, розмірів і числа технологічно однорідних виробництв. Для вимірювання рівня концентрації використовуються показники обсягу продукції, чисельності працівників, а в окремих галузях – вартості основних засобів.

Під спеціалізацією розуміється зосередження на підприємстві і в його виробничих підрозділах випуску однорідної, однотипної продукції або виконання окремих стадій технологічного процесу. Розрізняють технологічну, предметну та подетальну спеціалізацію.

Технологічна спеціалізація – відособлення підприємств, цехів і ділянок з метою виконання певних операцій або стадій виробничого процесу (наприклад, прядильні, ткацькі і обробні фабрики в текстильній промисловості).

Предметна спеціалізація передбачає концентрацію виробництва на підприємстві (в цеху) повністю готових видів продукції (наприклад, мотоциклів, велосипедів, хлібопродуктів тощо).

Подетальна спеціалізація є різновидом предметної, заснована на виробництві окремих деталей і частин готової продукції (моторів, підшипників тощо).

У практиці діяльності підприємств часто поєднуються всі форми спеціалізації. Передумовами підвищення рівня спеціалізації є стандартизація, уніфікація та типізація процесів. Стандартизація встановлює суворі норми якості, форми та розміри деталей, вузлів, готової продукції. Вона створює передумови для обмеження номенклатури продукції, яка випускається, та збільшення масштабів її виробництва. Уніфікація припускає скорочення існуючого різноманіття в типах конструкцій, формах, розмірах деталей, заготовок, вузлів, матеріалів і вибір з них найбільш технологічно та економічно доцільних. Типізація процесів полягає в обмеженні різноманітності виробничих операцій, розробленні типових процесів для груп технологічно однорідних деталей. Проте слід мати на увазі, що реалізація розглянутих передумов спеціалізації не повинна погіршувати споживчих властивостей готової продукції, зменшувати попиту на неї.

В умовах конкуренції в ряді випадків привабливішою для підприємства є диверсифікація виробництва, яка допускає різноманітність сфер діяльності за рахунок розширення номенклатури продукції. Спеціалізація на випуску обмеженого асортименту продукції, орієнтованого на задоволення чітко визначених потреб ринку, властива відносно невеликим за розмірами підприємствам.

Кооперація передбачає виробничі зв’язки підприємств, цехів, ділянок, які спільно беруть участь у виробництві продукції. В її основі лежить подетальна та технологічна форми спеціалізації. Внутрішньозаводська кооперація виявляється в передачі напівфабрикатів з одних цехів в інші, в обслуговуванні основних підрозділів допоміжними. Вона сприяє повному завантаженню виробничих потужностей і ліквідації “вузьких місць”, забезпечує поліпшення результатів діяльності підприємств у цілому. До основних показників, що характеризують рівень кооперації, належать: частка деталей і напівфабрикатів, отриманих по кооперованих постачаннях, у загальному обсязі продукції, яка випускається; кількість підприємств, що кооперуються з даним підприємством; частка деталей і напівфабрикатів, які поставляються на сторону, тощо.

Комбінування - це з’єднання на одному підприємстві виробництв, іноді різногалузевих, але тісно пов’язаних між собою. Комбінування може мати місце:

– на базі поєднання послідовних стадій виготовлення продукції (текстильні, металургійні й інші комбінати);

– на основі комплексного використання сировини (підприємства нафтопереробної, хімічної промисловості);

– при виділенні на підприємстві підрозділів з перероблення відходів (підприємства лісової, шкіряної й інших галузей промисловості).

Показниками, які характеризують рівень комбінування, є кількість і вартість продуктів, які одержуються з вихідної сировини, що переробляється на комбінаті; частка сировини і напівфабрикатів, які переробляються в подальший продукт на місці їх отримання (наприклад, чавуну в сталь, сталі в прокат); частка побічної продукції в загальному обсязі продукції комбінату тощо.

Метод організації виробництва – це певний спосіб виконання виробничого процесу, який передбачає сукупність відповідних заходів та прийомів його реалізації. Для методу організації виробництва особливо важливими є взаємозв’язок послідовності виконання операцій технологічного процесу з порядком розміщення обладнання і ступінь неперервності виробничого процесу.

Розрізняють три методи організації виробництва:

– непотоковий (одиничний);

– потоковий;

– автоматизований.

Потокове виробництво – високоефективний метод організації виробничого процесу, який передбачає обробку предметів праці за встановленим найкоротшим маршрутом з фіксованим часом.

Головною ознакою потокового виробництва є стійка номенклатура випуску однорідної продукції. У потоковому виробництві найповніше виражені основні принципи високоефективної організації виробничого процесу і, передусім, принципи прямоточності, неперервності. Потокові методи застосовуються в умовах виготовлення значних обсягів продукції протягом тривалого часу переважно у масовому та великосерійному виробництвах.

Потокове виробництво є вищою формою реалізації масового виробництва з такими характерними особливостями:

– розподіл технологічного процесу на певні операції та закріплення їх за конкретними робочими місцями;

– точно визначена тривалість (синхронність) операцій;

– розміщення робочих місць у послідовності технологічного процесу виготовлення виробу (предметний принцип розміщення).

Основною структурною ланкою потокового виробництва є потокова лінія – технологічно та організаційно відокремлена група робочих місць, на якихвиготовляється один або кілька подібних типорозмірів виробів.

Такт потокової лінії – це інтервал часу, за який із лінії сходять вироби, що пересуваються послідовно один за одним, тобто це інтервал часу, через який періодично відбувається випуск певної продукції:

, (5.1)

, (5.1)

де r – такт потокової лінії, хв.;

Теф – ефективний фонд часу роботи потокової лінії в плановому періоді, хв.;

Впл – план випуску деталей за даний період часу у натуральному вимірі.

Кількість робочих місць обчислюється для кожної операції за формулою:

, (5.2)

, (5.2)

де Сi – розрахункова кількість робочих місць на і-й операції.

Швидкість руху конвеєра залежить від його такту та відстані між виробами (або центрами двох суміжних робочих місць) та її розрахунок визначається видом лінії. Для безперервно-потокової лінії швидкість руху конвеєра розраховується за формулою:

, (5.3)

, (5.3)

де V – швидкість руху конвеєра, м/хв.;

l – крок конвеєра (відстань між центрами двох суміжних робочих місць (виробами на конвеєрі)), м.

Довжина конвеєра дорівнює кількості прийнятих робочих місць на конвеєрі, помноженій на його крок:

, (5.4)

, (5.4)

де Спрi – прийнята кількість робочих місць на і-й операції;

n – кількість операцій.

Середній коефіцієнт завантаження робочих місць на всіх операціях потоковій лінії визначається за формулою:

Ксер =  . (5.5)

. (5.5)

Показники завантаження робочих місць є показниками доцільності застосування потокового виробництва. Вважається доцільним у масово-потоковому виробництві мати нижню межу завантаження робочих місць 80–85 %, а в серійно-потоковому 70–75 %.

Автоматичні потокові лінії – це сукупність машин, які автоматично, без участі людини, виконують задані технологічні операції, охоплюючи транспортування, контроль якості тощо.

Отже, автоматизація виробництва – процес, за якого всі або переважна частина операцій, що потребують фізичних зусиль робітника, передаються машинам і відбуваються без його безпосередньої участі. За робітником залишається тільки функція налагодження, нагляду та контролю.

Ступінь дотримання основних принципів раціональної організації виробничого процесу характеризує метод організації виробництва, а ступінь спеціалізації та масштаб випуску продукції визначають тип організації виробництва.

Розрізняють такі типи організації виробництва:

– одиничний (індивідуальний);

– серійний;

– масовий.

Основоположною ознакою поділу виробництва на організаційні типи є рівень спеціалізації робочих місць, який кількісно вимірюється за допомогою коефіцієнта закріплення операцій.

Коефіцієнт закріплення операцій – це середня кількість технологічних операцій, яка припадає на одне робоче місце за місяць. Він обчислюється за формулою:

, (5.6)

, (5.6)

де Кзо – коефіцієнт закріплення операцій;

n – кількість найменувань предметів, які обробляються на даній групі робочих місць (на дільниці, в цеху) за місяць;

mj – кількість операцій, що проходить і-й предмет у процесі обробки на даній групі робочих місць;

М – сумарна кількість робочих місць, для яких обчислюється Кзо.

Порівняння типів виробництв за різними характеристиками наведене в табл. 5.2.

Таблиця 5.2 – Характеристика типів виробництв

|

Характеристики |

Тип виробництва |

||

|

Одиничний |

Серійний |

Масовий |

|

|

1. Номенклатура виробів, що виготовляються |

велика |

обмежена |

мала |

|

2. Сталість номенклатури |

відсутня |

значна |

значна |

|

3. Обсяг випуску |

малий |

середній |

великий |

|

4.Закріплення операцій за робочими місцями |

відсутнє |

часткове |

повне |

|

5.Застосовуване устаткування |

універсальне |

спеціалізоване |

спеціальне |

|

6.Застосовувані інструмент і технологічне оснащення |

універсальні |

універсальні й спеціалізовані |

спеціальні |

|

7.Кваліфікація робітників |

висока |

середня |

переважно низька |

|

8. Собівартість продукції |

висока |

середня |

низька |

|

9.Виробнича спеціалізація цехів і дільниць |

технологічна |

змішана |

предметна, подетальна |

|

10. Технологічний процес |

маршрутний |

типовий |

операційний |

|

11. Виробнича структура підприємства |

складна |

помірно складна |

проста |

|

12.Трудомісткість виготовлення виробів |

висока |

середня |

низька |

|

13.Спеціалізація робочих місць |

Кз.о.˃40 |

великосерійне: 1 ˂ Кз.о ≤ 10 середньосерійне: 10 ˂ Кз.о ≤ 20 дрібносерійне: 20˂ Кз.о ≤ 40 |

Кз.о.=1 |

Між методами організації виробничого процесу та типом організації виробництва існує взаємозв'язок:

– масовому типу організації виробництва відповідає потоковий метод;

– в умовах широкої номенклатури продукції, яка випускається, використовується серійний тип організації виробництва, якому відповідає партіонний метод. Серійний тип має три градації: великосерійне, середньосерійне і дрібносерійне виробництво;

– одиничному типу організації виробництва відповідає індивідуальний метод.

Найбільш економічний – масовий тип з потоковим методом організації виробництва. Найпоширеніший – серійний тип і партіонний метод організації виробництва.

Питання для самоперевірки знань

- Що передбачає раціональна організація виробництва на підприємстві?

- Назвіть основні цілі організації виробництва та напрямки роботи щодо їх реалізації.

- Яка головна мета організації виробництва на підприємстві?

- Охарактеризуйте основні форми організації виробництва.

- Які методи організації виробництва ви знаєте? Охарактеризуйте їх.

- Наведіть порівняльну характеристику типів виробництва.

Приклади розв’язання задач

Задача 1

У механообробному цеху на дільниці 9 токарних верстатів, на них протягом місяця виготовляються 12 найменувань деталей. Кожна з деталей у процесі обробки на дільниці в середньому обробляється на шести операціях. Визначити коефіцієнт закріплення операцій і тип виробництва на дільниці.

Розв’язання

Розрахуємо коефіцієнт закріплення операцій за формулою 5.6:

Кз.о. =  = 8 операцій на одному робочому місці.

= 8 операцій на одному робочому місці.

Оскільки 10 ≥ Кз.о.˃ 1, то дільниця належить до великосерійного типу виробництва.

Задача 2

На безперервно-потоковій лінії обробляється деталь. Визначити такт, розрахувати кількість робочих місць, швидкість роботи лінії, довжину конвеєра та коефіцієнт використання обладнання. Режим роботи двозмінний, тривалість зміни 480 хвилин, регламентовані перерви – 45 хвилин в зміну. Програма випуску становить 200 штук на добу. Відстань між суміжними виробами – 1 м. Норми часу по операціях технологічного процесу наведені в таблиці 5.3.

Таблиця 5.3 – Норми часу по операціях

|

Номер операції |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Норма часу, хв. |

6 |

0,5 |

6 |

1,5 |

5 |

2,5 |

3,5 |

Розв’язання

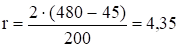

- Розраховуємо такт прямоточної лінії за формулою 5.1:

- Визначаємо кількість робочих місць по операціях за формулою 5.2:

- Розраховуємо швидкість роботи лінії за формулою 5.3:

- Визначаємо довжину конвеєра за формулою 5.4:

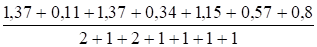

- Розраховуємо середній коефіцієнт завантаження робочих місць за формулою 5.5:

хв/од.

хв/од.

С1 = 6/4,35=1,37; С1прийняте = 2 робочих місця.

С2 = 0,5/4,35= 0,11; С2прийняте =1 робоче місце.

С3 = 6/4,35=1,37; С3прийняте =2 робочих місця.

С4 = 1,5/4,35= 0,34; С4прийняте =1 робоче місце.

С5 = 5/4,35= 1,15; С5прийняте =1 робоче місце.

С6 = 2,5/4,35= 0,57; С6прийняте =1 робоче місце.

С7 = 3,5/4,35= 0,8; С7прийняте =1 робоче місце.

V =1/4,35 = 0,2 м/хв.

L=1∙(2+1+2+1+1+1+1)=9 м.

Ксер =

=0,63.

=0,63.

Задачі для самостійного розв’язання

- На виробничому підприємстві механоскладальний цех виготовляє деталі та вузли. Номенклатура вузлів налічує 14–16 позицій, кожний із вузлів складається з 21–25 різних деталей. У цеху здійснюються токарна, свердлильна, фрезерна, шліфувальна обробки деталей. На робочих місцях у середньому виконується 26–29 деталеоперацій за місяць. Визначити тип виробництва, кількість дільниць і форми їх спеціалізації.

- У структурі механічного цеху функціонує три дільниці. На токарній дільниці – 11 одиниць верстатів, на яких протягом місяця виготовляються 15 найменувань деталей. Кожна з деталей у процесі обробки на дільниці в середньому проходить 6 операцій. На фрезерувальній дільниці – 10 одиниць верстатів, де протягом місяця виготовляються деталі 6-ти найменувань, які проходять обробку на 5-ти операціях. Свердлильна дільниця налічує 8 верстатів, на яких здійснюють обробку 12 найменувань деталей, кожна з них підлягає впливу на 4-х операціях. Визначити коефіцієнт закріплення операцій і тип виробництва на дільницях та в цеху в цілому.

- Визначити такт безперервно-потокової лінії, кількість робочих місць на окремих технологічних операціях, коефіцієнт їх завантаження та необхідну кількість робітників, якщо відомо, що:

– на лінії виготовляється 500 деталей за дві восьмигодинні зміни;

– регламентовані технологічні перерви за зміну становлять 30 хв, а передбачені технологічні втрати деталей у процесі їх вироблення – 3 % від одноденної програми випуску виробів;

– тривалість виконання окремих операцій становить: першої – 10 хв; другої – 12 хв; третьої – 20 хв. - На безперервно-потоковій лінії складається прилад. Випуск виробів за добу – 1200 виробів. Лінія працює в двозмінному режимі по 8 годин, регламентовані простої 30 хвилин за зміну. Крок конвеєра – 2 м.

- Розрахувати такт, число робочих місць та швидкість руху конвеєра.

- Обробка виробу на безперервно-потоковій лінії складається з п’яти операцій. Тривалість перших чотирьох операцій: t1 = 10 хв, t2 = 20 хв, t3 = 30 хв, t1 = 40 хв. На добу виготовляється 360 виробів. Лінія працює в дві зміни по 8 годин. Регламентовані перерви складають 30 хв за зміну. На потоковій лінії – 11 робочих місць.

- Розрахувати тривалість п’ятої технологічної операції.

- Розрахувати швидкість конвеєра, якщо за його допомогою за робочу зміну виробляють 280 небракованих деталей, режим роботи однозмінний, тривалість зміни 8 год. Протягом зміни передбачені технологічні перерви загальною тривалістю 40 хв. Втрати деталей через брак у роботі становлять 3 %, відстань між двома сусідніми виробами, що рухаються конвеєром, становить 3,5 м.

- Визначити ритм конвеєра безперервно-потокової лінії на виробничому підприємстві, якщо її середня годинна потужність становить 100 виробів, при пересуванні виробів уздовж лінії розмір транспортної партії дорівнює 5. Конвеєрна лінія працює у дві зміни тривалістю 8 год кожна. Технологічні зупинки становлять у середньому 12 % добового часу роботи.

- Обчислити такт конвеєра та кількість робочих місць під окремі технологічні операції, якщо його виробнича потужність становить 500 деталей за дві 8-годинні робочі зміни. Регламентовані технологічні простої під час робочої зміни становлять 25 хв. Тривалість виконання окремих операцій така: t1 = 19 хв, t2 = 28,6 хв, t3 = 25 хв.

Використана та рекомендована література

- Гетьман О.О. Економіка підприємства : навч. посібник / О. О. Гетьман, В. М. Шаповал. – [2-ге видання]. – К. : Центр учбової літератури, 2010. – 488 с. – ISBN 978-611-01-0005-2.

- Гринчуцький В.І. Економіка підприємства : навч. посібник / В. І. Гринчуцький, Е. Т. Карапетян, Б. В. Погріщук. – К. : Центр учбової літератури, 2010. – 304 с.

- Гриньова В.М. Організація виробництва : підручник / В. М. Гриньова, М. М. Салун. – К. : Знання, 2009. – 582 с.

- Козловський В.О. Організація виробництва : навч. посібник / Козловський В. О. – Частина 1. Видання 2-е, доповн. і перероб. – Вінниця : ВНТУ, 2005. – 154 с.

- Методичні вказівки до проведення практичних занять з дисципліни “Організація виробництва” (для студентів 3 курсу денної та 4 курсу заочної форм навчання за напрямом підготовки 6.030504 “Економіка підприємства”) / Харк. нац. акад. міськ. госп-ва; уклад.: Н. М. Матвєєва, В. О. Єсіна. – Х. : ХНАМГ, 2012. – 51 с.

- Організація виробництва : навчально-методичний посібник для самост. вивчення дисципліни / В. Г. Васильков, Л. М. Дзюбенко ; Київський національний економічний ун-т. – К. : КНЕУ, 2003. – 242 с.

- Печенин В.С. Экономика предприятия. Курс семинарских (практических) занятий. – М. : МГАУ им. В. П. Горячкина, 2013. – 55 с.

Теми рефератів

- Сутність та необхідність раціональної організації виробництва підприємства за сучасних умов.

- Форми організації виробництва за сучасних умов.

- Методи поєднання виробничих операцій на підприємствах.

- Техніко-економічні особливості типів виробництва.

- Удосконалення організації потокового та автоматизованого виробництва за сучасних умов.

Тестові завдання

1. Зазначте, які типи виробництва існують:

а) одиничний;

б) потоковий;

в) масовий;

г) серійний;

д) змішаний;

е) всі варіанти правильні.

2. Поелементний вид організації виробництва передбачає, що:

а) усі елементи виробничого процесу повинні відповідати один одному;

б) пов’язаний з певним рівнем організації цехів і ділянок та відповідним рівнем виробничої структури підприємства;

в) оптимальне поєднання в часі початку і закінчення окремих виробничих процесів, пов'язаних між собою;

г) усі елементи виробничого процесу не повинні відповідати один одному, що є вихідним моментом його організації.

3. Зазначте, який тип виробництва характеризується такими показниками: коефіцієнт закріплення операцій перевищує 40, рівень спеціалізації устаткування – універсальний:

а) одиничне;

б) серійне;

в) масове;

г) потокове.

4. Параметрами потокової лінії є:

а) коефіцієнт змінності;

б) ритм;

в) швидкість;

г) тривалість виробничого циклу.

5. Укрупнення виробництва через збільшення розмірів підприємства, зосередження на них значних виробничих потужностей робочої сили, грошових та інформаційних ресурсів називається:

а) комбінуванням;

б) диверсифікацією;

в) кооперуванням;

г) концентрацією.

6. Зазначте, який рівень виробництва підприємства характеризує частка продукції інших галузей (непрофільних видів) у загальному обсязі його товарної продукції.

а) диверсифікації;

б) спеціалізації;

в) конверсії;

г) комбінування.

7. Масовому типу організації виробництва відповідає:

а) непотоковий метод;

б) потоковий метод;

в) автоматизований метод;

г) одиничний метод.

8. Технологічно та організаційно відокремлена група робочих місць, на яких виготовляється один або кілька подібних типорозмірів виробів, – це:

а) потокове виробництво;

б) групове виробництво;

в) потокова лінія;

г) автоматизована лінія.

9. Процес, за якого всі або переважна частина операцій, що потребують фізичних зусиль робітника, передаються машинам і відбуваються без його безпосередньої участі, називається:

а) налагодженням виробництва;

б) механізацією виробництва;

в) автоматизацією виробництва;

г) оптимізацією виробництва.

10. Виберіть найбільш економічний тип виробництва:

а) серійний тип і партіонний метод організації виробництва;

б) масовий тип з потоковим методом організації виробництва;

в) одиничний з потоковим методом виробництва;

г) масовий тип з партіонним методом організації виробництва.

Назад

Назад Зміст

Зміст Вперед

Вперед