ТЕМА 6

ВИРОБНИЧИЙ ПРОЦЕС ТА ЙОГО РАЦІОНАЛЬНА ОРГАНІЗАЦІЯ НА ПІДПРИЄМСТВІ

Мета: закріпити у студентів теоретичні знання та розвинути практичні навички з визначення тривалості виробничого та технологічного циклів виготовлення продукції, а також з оптимізації їх структури.

Теоретичні відомості

Виробничий процес – це сукупність взаємозв’язаних дій людей, засобів праці та природи, потрібних для цілеспрямованого, поетапного перетворення вихідної сировини та матеріалів у готову продукцію, яка призначена як для споживання, так і для подальшої переробки.

Таким чином, основними елементами виробничого процесу є:

– праця як свідома діяльність людини;

– предмети праці (служать для їх перетворення у готову продукцію);

– засоби праці (використовуються людиною для перетворення предметів праці у готову продукцію).

Виробничі процеси на підприємстві залежно від їх ролі у виготовленні продукції поділяють на три види:

- Основні – процеси, що безпосередньо пов’язані з перетворенням предметів праці у готову продукцію. У результаті основних виробничих процесів випускається продукція, яка передбачена планом підприємства;

- Допоміжні – процеси, які лише сприяють безперебійній роботі підприємства, але безпосередньої участі у виготовленні продукції не беруть;

- Обслуговувальні – процеси, що створюють умови для здійснення основних i допоміжних процесів (транспортні та складські процеси).

Головна відмінність між основними та допоміжними процесами полягає в тому, що продукт, вироблений у результаті основного виробничого процесу, надходить на ринок, а продукт, отриманий під час допоміжного процесу, споживається в межах підприємства.

Залежно від стадії виробничого циклу виробничі процеси поділяють на:

- Підготовчі – процеси, що призначені для виконання операцій підготовки живої праці, предметів і засобів праці до перетворення предметів праці в корисний (кінцевий) продукт;

- Перетворювальні – процеси, під час яких відбувається переробка предметів праці (в кінцевий продукт) за рахунок реалізації перетворювальної функції. Перетворення предметів праці здійснюється шляхом цілеспрямованої зміни форми, розмірів, зовнішнього вигляду, фізичних чи хімічних властивостей тощо;

- Кінцеві – процеси (завершальної стадії), які полягають у підготовці результатів попереднього перетворення в кінцеву продукцію для подальшого споживання.

За ступенем автоматизації виробничі процеси поділяють на:

- Ручні – процеси, які виконуються безпосередньо робітником без застосування машин і механізмів;

- Механізовані – процеси, що виконуються робітником за допомогою машин і механізмів;

- Машинні – процеси, що виконуються машинами, якими керує робітник;

- Автоматизовані – процеси, які виконуються машинами під наглядом робітника;

- Автоматичні – процеси, що виконуються без участі робітника спеціальними машинами за попередньо розробленою програмою, тобто з використанням сучасної комп'ютерної та мікропроцесорної техніки;

- Апаратні – процеси, що здійснюються в спеціальних апаратах в автоматичному чи автоматизованому режимах.

Залежно від характеру впливу на предмети праці виробничий процес поділяється на такі специфічні процеси:

- Підготовчий – процес, що охоплює операції з доставки заготовок, інструменту, оснащення та підготовки робочого місця до роботи;

- Технологічний – процес, що безпосередньо пов'язаний із перетворенням ресурсів у готову продукцію;

- Процес контролю, який передбачає виконання контрольно-вимірювальних операцій для досягнення відповідності продукції технічним та іншим умовам і вимогам;

- Процеси транспортування і складування пов’язані з переміщенням і зберіганням продукції протягом усього виробничого циклу, а також інтегрують виробничий процес в одне ціле та забезпечують узгодженість окремих операцій у часі.

Раціональна організація виробничого процесу залежить від певних принципів.

Принцип спеціалізації означає розподіл праці між окремими підрозділами підприємства та робочими місцями в процесі виробництва та їх кооперування. Цей принцип характеризується обмеженою та стабільною номенклатурою продукції, яка виготовляється в кожному виробничому підрозділі.

Принцип пропорційності передбачає відносно однакову продуктивність за одиницю часу взаємопов’язаних підрозділів підприємства, а в їх межах – дільниць, бригад та робочих місць.

Принцип паралельності передбачає одночасне виконання окремих операцій і процесів. Принцип паралельності найчастіше використовується в умовах серійного та масового виробництва

Принцип прямоточності означає забезпечення найкоротшого шляху проходження виробами всіх стадій і операцій виробничого процесу – від запуску матеріалів до виходу готової продукції без зустрічних і зворотних переміщень.

Принцип безперервності виробничого процесу означає скорочення часу перерв між суміжними технологічними операціями при виробництві конкретних виробів, вибір оптимального виду руху предметів праці у виробництві.

Принцип ритмічності означає рівномірний випуск продукції у певні проміжки часу.

Принцип автоматичності передбачає автоматизацію виробничих процесів, економічно обґрунтоване звільнення людини від безпосередньої участі у виконанні операцій виробничого процесу, що сприяє збільшенню обсягів виробництва та зменшенню застосування ручної праці.

Принцип гнучкості означає оперативну адаптацію виробничого процесу до змін організаційно-технічних умов, пов'язаних із переходом на виготовлення нової продукції або з її модифікацією.

Виробничий цикл – це календарний період часу, протягом якого виріб або партія виробів, що обробляються, проходить усі операції виробничого процесу або певної його частини і перетворюється в завершений продукт.

Тривалість виробничого циклу (Твц) визначається за формулою:

Твц=Тт+Тпр+Тобсл+Тпер, (6.1)

де Тт – тривалість технологічного циклу, хв.;

Тпр – тривалість проходження природних процесів, хв.;

Тоблс – тривалість обслуговувальних процесів, хв.;

Тпер – час міжопераційних та міжзмінних перерв, хв.

Виробничий цикл виготовлення того чи іншого виду продукції залежить від особливостей технології, організації праці на виробництві, можливості перекриття виконання одних технологічних операцій іншими тощо.

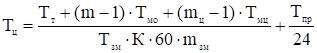

У випадку, коли не враховується можливість перекриття часу перерв та часу протікання природних процесів технологічними операціями, виробничий цикл Твц (в календарних днях) можна розрахувати за формулою:

, (6.2)

, (6.2)

де Тт – тривалість технологічного циклу, хв.;

m – кількість технологічних операцій, шт.;

Тмо – середня тривалість міжопераційних перерв (пролежування), хв.;

mц – кількість цехів або інших структурних підрозділів, шт.;

Тмц – середня тривалість міжцехового пролежування, хв.;

Тзм – тривалість зміни, год.;

mзм – число змін;

К – коефіцієнт перерахунку робочих днів в календарні;

60 – коефіцієнт перерахування хвилин в години;

Тпр – тривалість протікання природних процесів, годин;

24 – коефіцієнт перерахування годин в календарні дні.

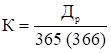

Коефіцієнт перерахунку робочих днів в календарні визначається за формулою:

, (6.3)

, (6.3)

де Др – число робочих днів в даному році.

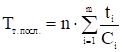

Основною складовою виробничого циклу є тривалість технологічних операцій, яка становить технологічний цикл. Технологічний цикл обробки партії предметів на одній операції дорівнює:

(6.4)

(6.4)

де Тт – технологічний цикл в одиницях часу, хв.;

n – кількість предметів у партії;

t – тривалість обробки одного предмета, хв.;

С – кількість робочих місць, на яких виконується операція.

При розрахунку тривалості технологічного циклу необхідно враховувати особливості пересування предметів праці за операціями. На підприємстві використовується один із таких видів руху:

- послідовний;

- паралельний;

- паралельно-послідовний (змішаний, суміщений).

При послідовному пересуванні предметів праці обробка партії деталей на кожній наступній операції починається лише після того, коли вся партія пройде обробку на попередній операції.

У випадку, коли операції виконуються на кількох робочих місцях, тривалість циклу визначається за допомогою формули:

, (6.5)

, (6.5)

де m – кількість операцій технологічного процесу (і = 1, 2,..., m).

Недоліком послідовного виду руху предметів праці є значна тривалість циклу.

Послідовне поєднання операцій застосовується в одиничному та серійному виробництвах.

Паралельне поєднання операцій характеризується тим, що кожний предмет праці після закінчення попередньої операції відразу передається на наступну операцію й обробляється. Деталі однієї партії обробляються паралельно на всіх операціях. Тобто, передача предметів праці на кожну наступну операцію відбувається поштучно або транспортною партією відразу після обробки на попередній операції.

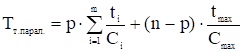

При паралельному пересуванні тривалість технологічного циклу істотно скорочується і визначається за формулою:

, (6.6)

, (6.6)

де p – розмір транспортної партії, шт.;

t max – час виконання найтривалішої операції, хв.;

Сmax – кількість робочих місць для виконання найбільш тривалої операції.

Недоліком паралельного виду руху предметів праці у виробничому процесі є наявність простоїв у робітників на всіх операціях меншої тривалості порівняно з попередньою операцією. Для ліквідації цих простоїв потрібно відповідно переносити початок роботи і тим самим повністю використовувати весь робочий час. Ці можливості використані при паралельно-послідовному виді руху деталей.

Паралельний вид руху передавання предметів праці використовують в масовому та великосерійному виробництві.

При паралельно-послідовному (змішаному) пересуванні предметів праці деталі передаються на наступну операцію у міру їх обробки на попередній операції поштучно або транспортною партією. Таким чином, обробка деталей відбувається одночасно на багатьох операціях і починається на наступній операції ще до закінчення обробки всієї партії на попередній, але за умови, щоб партія оброблялася на кожній операцій безперервно.

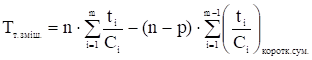

Тривалість технологічного циклу може бути визначена як різниця між тривалістю циклу при послідовному пересуванні та сумарною економією часу за рахунок часу виконання суміжних операцій, тобто:

. (6.7)

. (6.7)

Порівняно з паралельним рухом деталей цикл при паралельно-послідовному русі дещо збільшується. Перевагою його є відсутність простоїв, які бувають при паралельному виді руху на операціях меншої тривалості, ніж з головною операцією.

Його недоліком є відносна складність організації робіт на ділянці.

Сферою застосування паралельно-послідовного виду рух є серійне і багатосерійне виробництво.

Питання для самоперевірки знань

- Що є основними елементами виробничого процесу?

- Охарактеризуйте види виробничих процесів підприємства.

- Назвіть основні принципи раціональної організації виробничого процесу.

- Як визначається тривалість операційного циклу?

- Охарактеризуйте основні види руху предметів праці у виробництві.

Приклади розв’язання задач

Задача 1

Визначити тривалість технологічного циклу обробки партії деталей при послідовному, паралельному та змішаному виді руху передачі предметів праці у виробничому процесі (табл. 6.1).

Зробити відповідні висновки.

Таблиця 6.1 – Вхідні дані

|

Величина партії n, шт. |

Величина партії р, шт. |

Норма часу по операціях m, хв. m = 5 |

Число робочих місць по операціях |

||||||||

|

t1 |

t2 |

t3 |

t4 |

T5 |

С1 |

С2 |

С3 |

С4 |

С5 |

||

|

250 |

50 |

6 |

5 |

4 |

2 |

3 |

1 |

1 |

1 |

1 |

3 |

Розв’язання

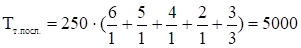

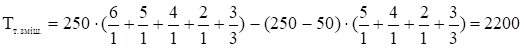

- Розрахуємо тривалість технологічного циклу при послідовному виді руху предметів праці у виробничому процесі за формулою 6.5:

(хв).

(хв).

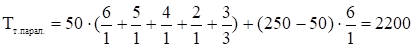

- Розрахуємо тривалість технологічного циклу при паралельному виді руху предметів праці у виробничому процесі за формулою 6.6:

(хв).

(хв).

- Розрахуємо тривалість технологічного циклу при паралельному виді руху предметів праці у виробничому процесі за формулою 6.7:

(хв).

(хв).

Як показують зроблені розрахунки, тривалість технологічного циклу при паралельному та змішаному видах руху предметів праці у виробничому процесі значно менша у порівнянні з послідовним видом руху. Таке скорочення досягається за рахунок обробки однієї партії паралельно на всіх операціях (при паралельному виді руху) та за рахунок безперервної обробки партії на кожній операцій (при змішаному виді руху).

Задачі для самостійного розв'язання

- Кількість деталей у партії – 24 шт. Вид руху деталей послідовний. Технологічний процес обробки деталей складається з шести операцій: t1 = 5, t2 = 6, t3 = 6, t4= 3, t5 = 5, t6 = 4 (хв). Кожна операція виконується на одному верстаті. Визначити, як зміниться тривалість обробки партії деталей, якщо послідовний вид руху змінити змішаним.

Примітка. Якщо партія, що обробляється, є досить маленькою, то транспортна партія складає 1 шт. - Партія деталей у 15 шт. обробляється при послідовно-паралельному виді руху. Технологічний процес обробки деталі складається з таких операцій: t1 = 3, t2 = 10, t3 = 6, t4 = 8, t5 = 4, t6 = 5 (хв). Є можливість об’єднати четверту та п’яту операції в одну, четверту, (без зміни тривалості кожної окремо). Визначити, як зміниться тривалість обробки партії деталей.

- Партія деталей у 10 шт. обробляється при послідовно-паралельному виді руху. Технологічний процес обробки складається з семи операцій: t1 = 9, t2 = 4, t3 = 5, t4 = 4, t5 = 9, t6 = 3, t7 = 5 (хв). Внаслідок удосконалення технології тривалість першої операції можна зменшити на 3 хв, п’ятої – на 2 хв. Визначити, як зміниться тривалість обробки партії деталей.

- Визначити тривалість технологічного циклу обробки 60 деталей при паралельному русі. Заготовки передаються з операції на операцію партіями з 10-ти шт. Технологічний процес обробки деталі складається з таких операцій : токарна –16 хв; фрезерна –11 хв; свердлильна – 3 хв; шліфувальна – 9 хв.

- Визначити тривалість технологічного циклу обробки 100 деталей при послідовному виді руху їх у виробництві. Побудувати графік циклу обробки. Технологічний процес складається з таких операцій (табл. 6.2):

Таблиця 6.2 – Вхідні дані

|

№ операції |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Норма часу, хв. |

10 |

3 |

2 |

5 |

8 |

10 |

3 |

6 |

|

Кількість верстатів на операції |

2 |

1 |

2 |

1 |

1 |

2 |

1 |

2 |

- Визначити тривалість технологічного циклу обробки партії деталей і побудувати графіки послідовного, паралельного і паралельно-послідовного виду руху. Розмір партії – 5 штук. Обробка деталей проводиться 4-ма операціями: токарна – 3 хв; фрезерна – 4 хв; шліфувальна – 3 хв; різьбонакатна – 5 хв. Зробити висновки щодо ефективності різних видів руху деталей у процесі виробництва.

- У цеху базова деталь обробляється такими операціями (табл. 6.3):

Таблиця 6.3 – Вхідні дані

|

№ операції |

Назва операції |

Норма часу, хв. |

|

1. |

Револьверна |

10 |

|

2. |

Свердлильна |

3 |

|

3. |

Нарізання різьби |

7 |

|

4. |

Шліфувальна |

2 |

Вид руху послідовний, розмір партії – 5 шт. Планується переведення обробки деталей на потік, для цього на першій операції буде встановлено 2 верстати, на третій операції – 3 верстати. Розрахувати тривалість циклу обробки партії цих деталей при послідовному, паралельно-послідовному і паралельному виді руху, прискорення циклу обробки і побудувати графіки цих видів руху.

Використана та рекомендована література

- Гетьман О.О. Економіка підприємства : навч. посібник / О. О. Гетьман, В. М. Шаповал. – [2-ге видання]. – К. : Центр учбової літератури, 2010. – 488 с. – ISBN 978-611-01-0005-2.

- Іванілов О.С. Економіка підприємства : підруч. / Іванілов О. С. – К. : ЦУЛ, 2009. – 728 с. – ISBN 978-966-364-885-9.

- Козловський В.О. Організація виробництва : навч. посібник / Козловський В. О. – Частина 1. Видання 2-е, доповн. і перероб. – Вінниця : ВНТУ, 2005. – 154 с.

- Небава М.І. Економіка та організація виробничої діяльності підприємства. ч. 2. Організація виробництва : навчальний посібник / М. І. Небава, О. О. Адлер, О. Й. Лесько. – Вінниця : ВНТУ, 2011. – 131 с.

- Шваб Л.I. Економіка підприємства : навч. посібник / Шваб Л. I. – К. : Каравела, 2007. – 584 с. – ISBN 966-8019-29-6.

Теми рефератів

- Принципи раціональної організації виробничого процесу на підприємстві за сучасних умов.

- Склад і структура виробничого процесу на підприємстві.

- Оптимізація виробничого циклу як один із засобів підвищення ефективності функціонування підприємства.

- Удосконалення системи управління тривалістю виробничого циклу виготовлення виробів на вітчизняних підприємствах.

Тестові завдання

1. Що є основними складовими виробничого процесу?

а) праця;

б) предмети праці;

в) засоби праці;

г) всі варіанти правильні.

2. Виробничі процеси поділяються на основні, допоміжні та обслуговуючі за таким показником:

а) перебігом у часі;

б) обсягом виготовлюваної продукції;

в) номенклатурою продукції, що виробляється;

г) функціональним призначенням.

3. Технологічні процеси, обсяг виготовлюваної продукції в яких обчислюється в натуральних одиницях, називаються:

а) циклічними;

б) дискретними;

в) безперервними;

г) натуральними.

4. Виробничий процес, який здійснюється працівником за допомогою машин (механізмів), називається:

а) автоматичним;

б) автоматизованим;

в) механізованим;

г) машинним;

д) автономним;

е) апаратним.

5. Зазначте, порушення якого принципу організації виробництва призводить до виникнення “вузьких місць” або, навпаки, до неповного завантаження окремих виробничих дільниць:

а) прямоточності;

б) гомеостатичності;

в) пропорційності;

г) паралельності.

6. Паралельне виконання одночасно операцій та процесів передбачає принцип:

а) прямоточності;

б) гомеостатичності;

в) пропорційності;

г) паралельності.

7. Оперативну адаптацію виробничого процесу до змін організаційно-технічних умов, пов'язаних із переходом на виготовлення нової продукції або з її модифікацією, передбачає принцип:

а) спеціалізації;

б) гомеостатичності;

в) адаптивності;

г) гнучкості.

8. Процес, що охоплює операції з доставки заготовок, інструменту, оснащення та підготовки робочого місця до роботи:

а) технологічний;

б) підготовчий;

в) транспортування і складування;

г) постачання.

9. Основною складовою виробничого циклу є:

а) технологічний процес;

б) природні процеси;

в) допоміжні процеси;

г) виробничий процес.

10. При якому виді руху предметів праці у виробничому процесі обробка деталей відбувається одночасно на багатьох операціях і починається на наступній операції ще до закінчення обробки всієї партії на попередній, але за умови, щоб партія оброблялася на кожній операцій безперервно:

а) послідовному;

б) паралельному;

в) змішаному;

г) за потребою в будь-якому.

Назад

Назад Зміст

Зміст Вперед

Вперед